Знакомьтесь, это электроэрозионный станок, который вырезает детали для снайперских винтовок.

Стоимость этой высокоточной аппаратуры исчисляется десятками тысяч евро. Станок вырезает из металла детали для затворной группы (курки, предохранители, спусковые крючки), которые невозможно было бы сделать при помощи другого оборудования.

Детали вырезаются с помощью технологии электрической эрозии вот такой нитью, она может быть из молибдена или из латуни.

Человек только задает программы и следит за точностью операции.

И еще меня удивило то, что нить может резать под углом. Вот из середины этого цилиндра вырезается деталь, которая с одной стороны круглая, а с другой в форме звездочки.

Здесь видно, что несколько листов сварили вместе, чтобы вырезать максимальное количество деталей.

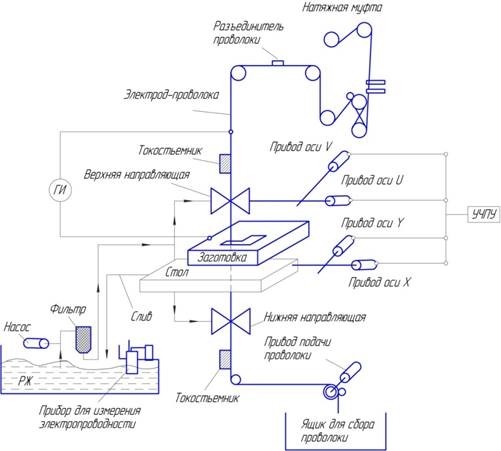

Технологии проволочно-вырезных станков.

Станки используются для изготовления технологической оснастки из закаленных сталей и твердых сплавов, участки которых неудобно или не выгодно обрабатывать фрезерованием. Проволочная электроэрозия применяется для получения на детали внутренних острых углов достаточно малых радиусов, для изготовления штампов, пресс-форм, фильер, лекальных шаблонов, ножей для деревообработки и полиграфии, инструментария и имплантов для травматологии, ортопедии, стоматологии и др.

Принцип работы проволочно-вырезных станков основан на методе электроэрозии с использованием проволочного электрода. Генератор подает высокочастотные импульсы тока на молибденовую проволоку, шаговые двигатели рабочего стола производят подачу заготовки на исковое расстояние, а подаваемая по проволоке в место реза СОЖ охлаждает заготовку и вымывает продукты эрозии. Таким образом проволока постоянно находится на определенном удалении от заготовки и в процессе реза механически не участвует. В случае соприкосновения заготовки с проволокой происходит короткое замыкание, при котором появление искры невозможно. В данном случае ЧПУ автоматически дает команду шаговым двигателям стола двигаться по траектории реза в обратном направлении до тех пор, пока не исчезнет короткое замыкание.

Проволока электрод проходит через прецизионные роликовые направляющие в верхнем и нижнем рукавах, намотана и закреплена на барабане. Принцип подачи проволоки заключается в многократной прерывай подаче, со сменой направления движения. В момент смены направления движения проволоки, искра не подается и рабочий стол не двигается. Проволочный барабан закреплен на подвижной каретке, которая перемещается возвратно-поступательно, обеспечивая подачу проволоки перпендикулярно на направляющие ролики.

Нарезание внутренней резьбы на электроэрозионных станках CASTEK.

Одна из собственных разработок компании CASTEK, заслуживающая особого внимания – это нарезание внутренней резьбы одним электродом без предварительно подготовленного отверстия. Нарезание резьбы возможна размерами от М2 до М8. Механизм для реализации данного процесса также запатентован и является простым и надёжным решением. Данной опцией возможно оснастить любой станок серии SD. Быстрое электроэрозионное нарезание резьбы. Нет необходимости сверлить отверстие перед нарезанием резьбы. Особенно хорош для закаленных материалов и карбида вольфрама.

Таблица ориентировочного времени обработки отверстий с резьбой для на стальной заготовки без предварительно подготовленного отверстия.

| Размер | Время | Износ | Глубина |

| M3 | 9:00 | 68% | 25 мм |

| M4 | 16:00 | 64% | 25 мм |

| M5 | 17:00 | 40% | 25 мм |

| M6 | 27:30:00 | 36% | 25 мм |

| M8 | 30:30:00 | 64% | 25 мм |

Таблица ориентировочного времени обработки отверстий с резьбой для на заготовке из твёрдого сплава без предварительно подготовленного отверстия.

| Размер | Время | Износ | Глубина |

| M2 | 7:30 | 160% | 10 мм |

| M3 | 11:10 | 150% | 13 мм |

| M4 | 20:00 | 219% | 11 мм |

| M5 | 24:10:00 | 216% | 11 мм |

| M6 | 34:15:00 | 150% | 11 мм |

| M8 | 36:50:00 | 200% | 11 мм |

Процесс нарезания резьбы в твердом сплаве на электроэрозионном станке Супердрель .

Процесс нарезание резьбы М2…М8 в углеродном композитном материале на электроэрозионном станке Супердрель .

Процесс реза детали на электроэрозионном проволочно-вырезом станке ДК7755 МЕ12 . Проушина, Сталь 35 , габариты: 450х150х360, мм (ДхШхВ).

Деталь – проушина, Сталь 35. Габариты: 450х150х360, мм (ДхШхВ) вырезанная на электроэрозионном проволочно-вырезном станке ДК7755 ..

Изготовление зубчатого вала поворотной головы манипулятора на электроэрозионном проволочно-вырезом станке ДК7745.

Современные устройства, машины, приборы и механизмы состоят из более сложных деталей, если сравнивать их с устройствами, которые выходили ранее. На данном этапе технического прогресса от устройств требуется выполнение больших объёмов работы. Люди склонны всё механизировать для того, чтобы упрощать свою повседневную жизнь, а также для достижения новых результатов в исследованиях или в таких областях, как строительство, промышленность и так далее. Вместе со сложностью деталей соответственно усложнилась их обработка.

Для обрабатывания деталей используют различные устройства. Они различаются и принципом работы, и назначением, и в других аспектах. Но огромное количество специалистов подчёркивает преимущество использования электроэрозионных станков, которые предназначены для обработки различных деталей, причём с весьма убедительными результатами и показателями.

Если вам нужно купить электроэрозионный станок, рекомендуем обратиться за консультацией в компанию Доминик. Компания специализируется на поставках и обслуживании электроэрозионных станков в России и имеет большой опыт работы с предлагаемым оборудованием. Много станков в наличии, ознакомиться со станками можно на площадках компании в Москве и Челябинске. Специалисты компании осуществляют доставку и запуск оборудования, проводят обучение персонала, осуществляют гарантийное и постгарнтийное обслуживание, оказывают техническую поддержку.

Ассортимент компании представлен на странице ‘Электроэрозионные станки’. Вы можете сразу перейти в нужный вам раздел и ознакомиться с характеристиками:

- DK77 электроэрозионные проволочно-вырезные станки;

- SCT высокоточные электроэрозионные проволочно-вырезные станки с сервоприводом;

- HQ703 электроэрозионные сверлильные станки супердрели;

- Электроэрозионные прошивные станки с одной управляемой осью Z.

Назначение электроэрозионных станков

Электроэрозионные станки применяются для вырезания различных заготовок, имеющих самую разную форму и размеры. Обработка происходит либо под прямым углом, либо под углом от 1 до 30 градусов. Угол, под которым производится обработка заготовок, зависит прежде всего от комплектации станка. Начало реза может происходить от кромки заготовки, а также и изнутри её через отверстие, которые предварительно просверлено. Электроэрозионные станки предназначаются для производства деталей с точностью до 0,015 миллиметра.

Основным предназначением электроэрозионных станков считается замена штамповки. Станки такого типа могут вырезать сразу несколько заготовок, благодаря возможности пакетной обработки. При этом не требуется последующая фрезеровка детали, так как при обработке не происходит поверхностной деформации обрабатываемой заготовки.

Также станок позволяет производить различные матрицы и шаблоны. Одним из его больших преимуществ является то, что он может быть легко и быстро перенастроен. В принципе, вся перенастройка электроэрозионного станка заключается в выполнении нескольких операций: сначала нужно загрузить из AUTOCAD требуемый чертёж, затем произвести несколько действий уже на компьютере, после чего настроить генератор и уже после этого можно начинать обработку следующей заготовки. Опытные операторы тратят на настройку устройства в среднем всего 15 минут.

Конструкция электроэрозионного станка

Станки такого типа состоят из следующих узлов:

- Защитный щиток барабана.

- Барабан проволочный.

- Подвижный стол проволочного барабана.

- Концевики-ограничители для настройки использования намотанной проволоки на барабане, а также кнопки для переключения направления вращения.

- Регулировка подачи СОЖ снизу и сверху.

- Панель, предназначенная для управления устройством.

- Шкаф электрооборудования устройства.

- Конические опоры станка, настраиваемые по высоте.

- Литая станина коробчатого типа, отлитая из чугуна.

- Проушины монтажные.

- Колесо, предназначенное для вертикальной подачи верхнего рукава.

- Колонна.

- Осветительная лампа.

- Механизм, позволяющий осуществлять наклон проволоки.

- Нижний рукав, состоящий из двух направляющих роликов и одного твердосплавного электрода.

- Рабочий стол.

- Кожух рабочего стола, защищающий от брызг.

- Верхний рукав, состоящий из трёх направляющих роликов и двух твердосплавных электродов.

- Колёса для подачи рабочего стола.

Далее будут рассмотрены более подробно несколько отдельных частей механизма электроэрозионных станков.

Станина станка

Данная деталь отливается из чугуна. В камере сняты внутренние напряжения. Внутреннее пространство станины предназначено для монтажа электрооборудования, так как сама станина имеет коробчатый тип. Рабочая часть станины в прецизионно отшабрена и отшлифована в некоторых местах, а именно: на каретке барабана, на креплениях колонны и на направляющих рабочего стола.

Рабочий стол станка

Это очень важная составляющая электроэрозионного станка. Состоит рабочий стол из двух плит, которые установлены на шарико-роликовые направляющие. Плиты устанавливают друг над другом.

Если существует потребность в перемещении стола, то нужно задействовать два шаговых двигателя. Делается это при помощи двух шарико-винтовых пар. Также можно менять положение рабочего стола вручную, при этом используя колесо подачи, которые закреплены всё на тех же валах шарико-винтовых пар.

Проволочный конвейер

Данная часть станка состоит из проволочного барабана, а также системы роликовых направляющих, которые размещены в нижнем и верхнем рукавах.

Управляющий компьютер и генератор могут быть размещены либо в стойке, либо в рабочем столе с тумбой. Отличия лишь в стоимости устройства, монолитности компоновки, а также в дизайне всего оборудования.

Принцип работы электроэрозионного станка

После того как выше были рассмотрены конструктивные аспекты существующих электроэрозионных станков, следует разобраться в принципе их работы. Нельзя не упомянуть, что процедуры обработки деталей, которые применяются на устройствах такого типа, позволяют достигать просто поразительных результатов.

Для начала пару слов о том, что такое электрическая эрозия, ведь как мог уже догадаться читатель из названия станка, именно эта реакция стоит в основе работы таких устройств.

Разрушение верхнего слоя поверхности материала под влиянием внешнего воздействия, осуществляемого электрическими разрядами, называется электрической эрозией. Именно этот процесс и стал основой для обработки различных материалов и деталей, который называется электроэрозионным.

Сама электроэрозионная обработка осуществляется путём изменения размеров, формы, шероховатости и свойств поверхности обрабатываемой заготовки под влиянием электрических разрядов в результате электрической эрозии, воздействующих на заготовку при обработке.

Из-за того, что в зоне разряда действуют весьма высокие температуры (8000 — 12000 градусов по Цельсию), металл подвергается следующим изменениям: нагрев, затем последующее расплавление и даже частичное испарение. Для того чтобы получить такие высокие температуры в зоне разряда, создаётся большая концентрация энергии, которая достигается благодаря генератору электрических импульсов. Сам процесс электроэрозионной обработки происходит в рабочей жидкости, а именно в дистиллированной воде. Она заполняет пространство между имеющимися электродами. Одним из этих электродов является сама заготовка, а вторым — электрод-инструмент (электрод трубчатый).

Под действием сил, которые возникают в канале разряда, а также благодаря тому, что электрод быстро вращается, происходит выброс уже жидкого и парообразного металла из зоны разряда в окружающую его рабочую жидкость, а затем его застывание в ней с образованием отдельных мелких частей. В заготовке, под действием импульса тока, образуется отверстие. Кроме этого, можно наблюдать угар электрода-инструмента, происходящий параллельно образованию отверстия.

Следует заметить, что электрод-инструмент обязательно должен быть изготовлен из материала с высокой эрозионной стойкостью. Такими материалами, которые обладают таким важным качеством и которые способны обеспечить стабильность протекания процесса электроэрозии, являются: вольфрам, графит, алюминий, латунь, медь и графитовые материалы. Обычно в таких станках используются медные или латунные трубчатые электроды.

Параметры, которые влияют на скорость и точность обработки

Для того чтобы ещё лучше разобраться в работе электроэрозионных станков и влиять на её качество, можно указать несколько важных параметров, которые напрямую влияют на точность и скорость процесса обработки:

- материал заготовки;

- материал, из которого изготовлен электрод-инструмент (медь или латунь);

- сопротивление диэлектрической жидкости;

- режимы обработки, а если быть точнее, то режимы работы генератора электрических импульсов станка;

- диаметр используемого трубчатого электрода, используемого как электрод-инструмент.

Кроме вышеназванных параметров можно назвать ещё один, который также может оказывать большое влияние на процесс электроэрозионной обработки. Этим параметром является положение универсального патрона для крепления электродов, а именно прямолинейность его нахождения относительно оси Х. Поэтому пользователю станка настоятельно рекомендуется осуществлять поверку патрона на регулярной основе.

Возможности электроэрозионного станка

После того, как были обговорены все тонкости процесса обработки на электроэрозионном станке, можно упомянуть о возможностях этого очень полезного устройства, со столь внушительным функционалом.

Электроэрозионный станок:

- способен производить обработку деталей из практически любого токопроводящего материала;

- довольно прост в использовании, что заключается в том, что требуемый режим работы станка может быть выбран из длинного списка имеющихся предустановленных режимов, путём выбора ввода его порядкового номера;

- очень прост в изменении режима обработки. Это является очень серьёзным достоинством электроэрозионного станка, так как режим обработки можно менять даже в процессе обработки;

- предоставляет возможность осуществлять быструю обработку, а также обработку с высокой точностью;

- позволяет сэкономить средства. Может это покажется и незначительным преимуществом таких станков, но не сказать о нём нельзя. Дело в том, что электроэрозионные станки используют в качестве диэлектрической жидкости дистиллированную воду, что значительно понижает стоимость эксплуатации станков такого типа. Так что, в отличие от других устройств, которые используют другие жидкости, электроэрозионные станки могут помочь своим пользователям экономить свои средства;

- предоставляет возможность обработки заготовок различных форм и размеров. Предполагается также обработка самых сложных заготовок различных конфигураций: спиралевидных, полых, сферических и так далее;

- обладает функцией памяти. Она заключается в том, что даже при внезапном отключении станка, не произойдёт сброс важных параметров режима и координат, так что после включения электроэрозионного станка можно будет спокойно продолжить работу.

Выводы

Электроэрозионные станки являются очень полезными устройствами, которые способны выполнять очень сложную работу. Огромное количество пользователей, которые проводят обработку различных материалов именно на станках такого типа, свидетельствуют в пользу такого оборудования, зарекомендовавшего себя с наилучшей стороны.

Целый ряд достоинств, а также нетипичный принцип работы, которые позволяет достигать выдающихся результатов при обработке различных заготовок, делают это обрабатывающее оборудование настоящим титаном среди устройств другого типа, но предназначенных также для обработки различных заготовок.

Простота эксплуатации электроэрозионных станков позволяет осуществлять на нём работу даже тем пользователям, которые ранее не имели опыта или определённых навыков работы с таки оборудованием.

Принцип работы электроэрозионных станков, заключающийся в использовании электрической эрозии для обработки заготовок, позволяет добиваться очень качественных результатов.

Каталог оборудования

- Электроэрозионные станки

- Расходные материалы и оснастка

- Абразивное проволочно-вырезное оборудование

- Заточное оборудование

- Шлифовальное оборудование

- Гиброабразивное оборудование

- Фрезерное оборудование

- Токарное оборудование

- Кузнечно-прессовое оборудование

- Гильотинное оборудование

- Листогибочное оборудование

- Резьбонарезное оборудование

- Лазерное оборудование

- Упаковочное оборудование

Процесс электроэрозионной обработки (ЭЭО) токопроводящих материалов основан на принципе направленного разрушения анода (заготовки), который находится в жидкой диэлектрической среде, в результате прохождения между ним и катодом (рабочим инструментом) электрического разряда большой мощности. Ввиду значительных технологических возможностей метода, он реализуется на электроэрозионных станках различного исполнения.

Координатно-прошивочный электроэрозионный станок

Типовой электроэрозионный станок включает в себя:

- несколько автономно действующих друг от друга электродвигателей;

- узел подачи электрода-инструмента;

- ванну с рабочей средой;

- стол для размещения обрабатываемой заготовки;

- схему управления.

Классификация рассматриваемого оборудования производится по следующим признакам:

- По технологическому предназначению. Можно выделить универсальные, специализированные и специальные станки для ЭЭО;

- По принципу компоновки основных узлов. Её можно сделать горизонтальной и наклонной, но чаще используется вертикальная компоновка;

- По типу стола: неподвижный или координатный;

- По типу ванны – съёмная или поднимающаяся;

- По степени точности – оборудование для работ обычной точности и прецизионное;

- По принципу возбуждения и последующего регулирования параметров электрического разряда.

Размерный ряд видов электроэрозионного оборудования отечественного производства определяется требованиями ГОСТ 15954.

Размерную обработку можно производить искровым, импульсным и дуговым разрядами. В первом случае между катодом и анодом образуется искровой разряд малой скважности, но с точно заданными характеристиками межэлектродного промежутка. Такие станки компактны, отличаются высокой точностью работы и качеством поверхности после электроэрозии, удобством регулирования технологическими показателями, но одновременно имеют малую мощность, и, следовательно – производительность. Области целесообразного использования таких станков – точная разрезка труднообрабатываемых материалов (в частности, твёрдых сплавов), получение деталей со сложными контурами. Их можно также использовать для извлечения сломанного инструмента и т.п.

Схема проволочно-вырезного электроэрозионного станка

Повышение энергии электрического разряда достигается введением в схему генератора импульсов, который увеличивает интервал между смежными разрядами и одновременно увеличивает тепловую мощность при единичном электроэрозионном акте. Как следствие, производительность работы увеличивается, но зато снижаются точность, а поверхность обработанной детали может иметь довольно протяжённую зону термического влияния, что не всегда допустимо. Электроимпульсные станки применяются там, где требуется более значительный съём металла в единицу времени.

При необходимости обеспечить ещё более высокий съём металла (причём не только для формоизменения исходной заготовки, но и для её упрочнения) применяются электродуговые станки. Производительность такого оборудования увеличивается в несколько десятков раз, поскольку дуга, в отличие от остальных видов электрического разряда, горит непрерывно. Для управления технологическими параметрами дугового разряда он сжимается поперечным потоком среды-диэлектрика, которая постоянно, и под большим давлением прокачивается через зону горения дуги насосной установкой, предусмотренной в схеме станка. Электродуговыми станками можно изготовить крупные заготовки под валки, молотовые штампы горячей штамповки и т.д.

Из оборудования электроискрового типа одним из наиболее точных считается копировально-прошивочный станок МА4720. Он предназначен для работы с труднообрабатываемыми заготовками сложной конфигурации, например, для твёрдосплавной штамповой оснастки, пресс-форм, кокилей. Производительность станка не превышает 70 мм3/мин, зато можно достичь точности в 0,03…0,04 мм, при достаточно невысокой шероховатости конечной поверхности (не выше Rz 0,32…0,4 мкм на чистовых режимах обработки). Перемещение рабочего стола производится системой ЧПУ. Размеры рабочего стола и допустимый диапазон значений межэлектродного зазора между анодом и катодом не позволяет получать на данном станке изделия с габаритными размерами более 120?180?75 мм.

Примером электроимпульсного станка является распространённая модель 4Е723, также оснащаемая ЧПУ. Более высокие показатели удельной мощности позволяют достигать производительности ЭЭО до 1200м3/мин, при погрешности обработки на чистовых режимах в пределах 0,25…0,1 мм. Более высокая точность достигается при ЭЭО фасонных поверхностей. Станок также используется преимущественно в инструментальном производстве, однако шероховатость поверхности заметно увеличивается – до Ra 2,5 мкм, поэтому после обработки в большинстве случаев потребуется шлифование. На станке можно выполнять ЭЭО деталей с габаритными размерами 620?380?380 мм, а также прорезание фасонных пазов.

Данные виды относятся к универсальным электроэрозионным станкам. Примером специализированного оборудования является электроэрозионный станок модели 4531, производящий профильную вырезку сложных контуров при помощи непрофилированного электрода. На станке 4531 применяется латунная проволока, которая непрерывно перематывается через межэлектродный промежуток, возбуждая разряд между катодом и анодом. При относительно невысокой производительности (не более 16…18 мм3/мин по стали; для твёрдого сплава производительность ещё ниже), станок 4531 в принципе позволяет обеспечить погрешность ±0,01 мм, поэтому рассматриваемое оборудование эффективно при производстве матриц вырубных штампов особо сложной конфигурации и шаблонов. Максимальные размеры вырезаемого контура составляют 100?60 мм.

Исходными данными являются точность контура, размеры (глубина) термически изменённой зоны, а также желаемое значение съёма в единицу времени. Для станков, работающих с непрофилированными электродами, важно наличие устройств для автоматической заправки проволоки, а для импульсных станков – генераторов, позволяющих использовать биметаллическую проволоку, которая повышает производительность ЭЭО.

Для повышения качества процесса и снижения эрозионного износа электрода-инструмента в качестве рабочих сред лучше использовать масло (наиболее употребительна смесь масла «индустриальное-20» с керосином). В принципе, для изделий с увеличенными допусками, возможно использование и воды.

Технологические возможности электроэрозионных станков значительно расширяются наличием дополнительных приспособлений (например, для получения конических поверхностей).

Для съёма металла от 20000 мм3/мин и выше нужно применять только электродуговые станки. Наименьшая погрешность работы такого оборудования достигается на обратной полярности при использовании графитовых электродов. Вместе с тем, сравнительно высокая шероховатость поверхности – не ниже Rz 0,8…1,6 мкм – вынуждает после ЭЭО дуговым разрядом предусматривать чистовое шлифование полученного контура. Давление прокачки рабочей среды должно быть не менее 50…60 кПа.

ли со статьей или есть что добавить?