Пределом текучести называют механическую характеристику материала, характеризующую напряжение, при котором деформации продолжают расти без увеличения нагрузки.

Обозначение σт Единица измерения – Паскаль [Па] либо кратные [МПа].

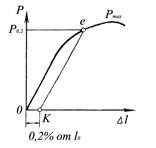

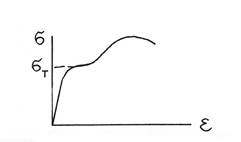

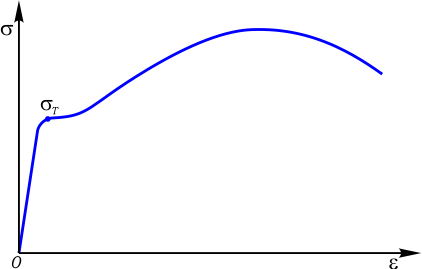

На диаграмме напряжений (рис. 1) предел текучести стали обозначается точкой, в которой начинается практически горизонтальный участок диаграммы, называемый площадкой текучести.

Рис. 1. Предел текучести

Это важный параметр, с помощью которого рассчитываются допустимые напряжения для пластичных материалов.

После прохождения предела текучести в металле образца начинают происходить необратимые изменения, перестраивается кристаллическая решетка металла, появляются значительные пластические деформации. При этом металл самоупрочняется, об этом говорит то, что после площадки текучести деформации растут при возрастающем значении растягивающей силы.

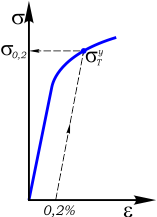

Условный предел текучести

В случаях, когда на диаграмме напряжений нет выраженной площадки текучести, определяют так называемый условный предел текучести σ0,2. Это величина напряжений, при которых относительные остаточные деформации равны 0,2%.

Рис. 2. Условный предел текучести

Для его определения (рис. 2) вдоль оси ε откладывается значение равное 0,2%, откуда проводится луч параллельный начальному участку диаграммы напряжений.

Точка пересечения луча с линией диаграммы есть условный предел текучести для данного материала.

Разные материалы по-разному реагируют на приложенную к ним внешнюю силу, вызывающую изменение их формы и линейных размеров. Такое изменение называют пластической деформация. Если тело после прекращения воздействия самостоятельно восстанавливает первоначальную форму и линейные размеры — такая деформация называется упругой. Упругость, вязкость, прочность и твердость являются основными механическими характеристиками твердых и аморфных тел и обуславливают изменения, происходящие с физическим телом при деформации под действием внешнего усилия и ее предельном случае — разрушении. Предел текучести материала — это значение напряжения (или силы на единицу площади сечения), при котором начинается пластическая деформация.

Поведение сталей при высоких температурах

Знание механических свойств материала чрезвычайно важно для конструктора, который использует их в своей работе. Он определяет максимальную нагрузку на ту или иную деталь или конструкцию в целом, при превышении которой начнется пластическая деформация, и конструкция потеряет с вою прочность, форму и может быть разрушена. Разрушение или серьезная деформация строительных конструкций или элементов транспортных систем может привести к масштабным разрушениям, материальным потерям и даже к человеческим жертвам.

Предел текучести — это максимальная нагрузка, которую можно приложить к конструкции без ее деформации и последующего разрушения. Чем выше его значения, тем большие нагрузки конструкция сможет выдержать.

Текучесть металла

На практике предел текучести металла определяет работоспособность самого материала и изделий, изготовленных из него, под предельными нагрузками. Люди всегда прогнозировали предельные нагрузки, которые могут выдержать возводимые ими строения или создаваемые механизмы. На ранних этапах развития индустрии это определялось опытным путем, и лишь в XIX веке было положено начало созданию теории сопротивления материалов. Вопрос надежности решался созданием многократного запаса по прочности, что вело к утяжелению и удорожанию конструкций. Сегодня необязательно создавать макет изделия определенного масштаба или в натуральную величину и проводить на нем опыты по разрушению под нагрузкой — компьютерные программы семейства CAE (инженерных расчетов) могут с точностью рассчитать прочностные параметры готового изделия и предсказать предельные значения нагрузок.

С развитием атомной физики в XX веке появилась возможность рассчитать значение параметра теоретическим путем. Эту работы первым проделал Яков Френкель в 1924 году. Исходя из прочности межатомных связей, он путем сложных для того времени вычислений определил величину напряжения, достаточного для начала пластической деформации тел простой формы. Величина предела текучести материала будет равна

ττ=G/2π. , где G — модуль сдвига, как раз и определяющий устойчивость связей между атомами.

Гениальное допущение, сделанное Френкелем при расчетах, заключалось в том, что процесс изменения формы материала рассматривался как приводимый в действие напряжениями сдвига. Для начала пластической деформации полагалось достаточным, чтобы одна половина тела сдвинулась относительно другой до такой степени, чтобы не смогла вернуться в начальное положение под действием сил упругости.

График физического предела текучести

Френкель предположил, что испытываемый в мысленном эксперименте материал имеет кристаллическое или поликристаллическое строение, свойственно для большей части металлов, керамики и многих полимеров. Такое строение предполагает наличие пространственной решетки, в узлах которой в строго определенном порядке расположены атомы. Конфигурация этой решетки строго индивидуальны для каждого вещества, индивидуальны и межатомные расстояния и связывающие эти атомы силы. Таким образом, чтобы вызвать пластическую деформацию сдвига, потребуется разорвать все межатомные связи, проходящие через условную плоскость, разделяющую половины тела.

При некотором значении напряжения, равному пределу текучести, связи между атомами из разных половин тела разорвутся, и рады атомов сместятся друг относительно друга на одно межатомное расстояние без возможности вернуться в исходное положение. При продолжении воздействия такой микросдвиг будет продолжаться, пока все атомы одной половины тела не потеряют контакт с атомами другой половины

В макромире это вызовет пластическую деформацию, изменит форму тела и при продолжении воздействия приведет к его разрушению. На практике линия начала разрушений проходит не посередине физического тела, а находится в местах расположения неоднородностей материала.

В теории прочности для каждого материала существует несколько значений этой важной характеристики. Физический предел текучести соответствует значению напряжения, при котором, не смотря на деформацию, удельная нагрузка не меняется вовсе или меняется несущественно. Иными словами, это значение напряжения, при котором физическое тело деформируется, «течет», без увеличения прилагаемого к образцу усилия

Большое число металлов и сплавов при испытаниях на разрыв демонстрируют диаграмму текучести с отсутствующей или слабо выраженной «площадкой текучести». Для таких материалов говорят о условном пределе текучести. Его трактуют как напряжение, при котором происходит деформация в переделах 0,2%.

Условный предел текучести

К таким материалам относятся легированные и высокоуглеродистые стальные сплавы, бронза, дюралюминий и многие другие. Чем более пластичным является материал, тем выше для него показатель остаточных деформаций. Примером пластичных материалов могут служить медь, латунь, чистый алюминий и большинство низкоуглеродистых стальных сплавов.

Сталь, как самый популярный массовый конструкционный материал, находится под особо пристальным вниманием специалистов по расчету прочности конструкций и предельно допустимых нагрузок на них.

Стальные сооружения в ходе их эксплуатации подвергаются большим по величине и сложным по форме комбинированным нагрузкам на растяжение, сжатие, изгиб и сдвиг. Нагрузки могут быть динамическими, статическими и периодическими. Несмотря на сложнейшие условия использования, конструктор должен обеспечить у проектируемых им конструкций и механизмов долговечность, безотказность и высокую степень безопасности как для персонала, таки для окружающего населения.

Предел текучести стали

Поэтому к стали и предъявляются повышенные требования по механическим свойствам. С точки зрения экономической эффективности, предприятие стремится снизить сечение и другие размеры производимой им продукции, чтобы снизить материалоемкость и вес и повысить, таким образом, эксплуатационные характеристики. На практике это требование должно быть сбалансировано с требования ми по безопасности и надежности, зафиксированными в стандартах и технических условиях.

Предел текучести для стали является ключевым параметрам в этих расчетах, поскольку он характеризует способность конструкции выдерживать напряжения без необратимых деформаций и разрушения.

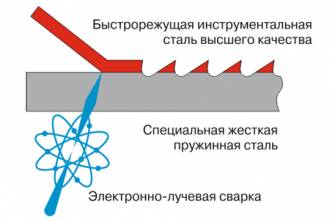

Согласно физико-химическому принципу аддитивности, изменение физических свойств материалов определяется процентным содержанием углерода. Повышение его доли до 1,2% дает возможности увеличить прочность, твердость, предел текучести и пороговую хладоемкость сплава. Дальнейшее повышение доли углерода приводит к заметному снижению таких технических показателей, как способность к свариваемости и предельная деформация при штамповочных работах. Стали с низким содержанием углерода демонстрируют наилучшую свариваемость.

Эти неметаллы из начала таблицы Менделеева являются вредными примесями и снижают механические и физические характеристики стали, такие, например, как порог вязкости, пластичность и хрупкость. Если кислород содержится в количестве свыше 0,03%- это ведет к ускорению старения сплава, а азот увеличивает ломкость материала. С другой стороны, содержание азота повышает прочность, снижая предел текучести.

Микроструктура сплава, в составе которого присутствуют азот и кислород

Легирующая добавка в виде марганца применяется для раскисления сплава и компенсации отрицательного влияния вредных серосодержащих примесей. Ввиду своей близости по свойствам к железу существенного самостоятельного влияния на свойства сплава марганец не оказывает. Типовое содержание марганца – около 0,8%.

Кремний оказывает похожее воздействие, его добавляют в процессе раскисления в объемной доле, не превышающей 0,4%. Поскольку кремний существенно ухудшает такой технический показатель, как свариваемость стали. Для конструкционных сталей, предназначенных для соединения сваркой, его доля не должна превышать 0,25%. На свойства стальных сплавов кремний влияния не оказывает.

Сера является исключительно вредной примесью и отрицательно воздействует на многие физические свойства и технические характеристики.

Предельно допустимое содержание этого элемента в виде хрупких сульфитов– 0,06%

Сера ухудшает пластичность, предел текучести, ударную вязкость, износостойкость и коррозионную стойкость материалов.

Фосфор оказывает двоякое воздействие на физико-механические свойства сталей. С одной стороны, с повышением его содержания повышается предел текучести, однако с другой стороны, одновременно понижаются вязкость и текучесть. Обычно содержание фосфора находится в пределах от 0,025 до 0,044%. Особенно сильное отрицательное влияние фосфор оказывает при одновременном повышении объемных долей углерода.

Легирующими добавками называют вещества, намеренно введенные в состав сплав для целенаправленного изменения его свойств до нужных показателей. Такие сплавы называют легированными сталями. Лучших показателей можно добиться, добавляя одновременно несколько присадок в определенных пропорциях.

Влияние легирующих элементов на свойства стали

Распространенными присадками являются никель, ванадий, хром, молибден и другие. С помощью легирующих присадок улучшают значение предела текучести, прочности, вязкости, коррозионной стойкости и многих других физико-механических и химических параметров и свойств.

Текучестью расплава металла называют его свойство полностью заполнять литейную форму, проникая в малейшие полости и детали рельефа. От этого зависит точность отливки и качество ее поверхности.

Жидкий металл для процессоров

Свойство можно усилить, если поместить расплав под избыточное давление. Это физическое явление используется в установках литья под давлением. Такой метод позволяет существенно повысить производительность процесса литья, улучшить качество поверхности и однородность отливок.

Чтобы провести стандартные испытания, используют цилиндрический образец диаметром 20 мм и высотой 10 мм, закрепляют его в испытательной установке и подвергают растягиванию. Расстояние между нанесенными на боковой поверхности образца метками называют расчетной длиной. В ходе измерений фиксируют зависимость относительного удлинения образца от величины растягивающего усилия.

Зависимость отображают в виде диаграммы условного растяжения. На первом этапе эксперимента рост силы вызывает пропорциональное увеличение длины образца. По достижении предела пропорциональности диаграмма из линейной превращается в криволинейную, теряется линейная зависимость между силой и удлинением. На этом участке диаграммы образец при снятии усилия еще может вернуться к исходным форме и габаритам.

Для большинства материалов значения предела пропорциональности и предела текучести настолько близки, что в практических применениях разницу между ними не учитывают.

За достаточно длительный период работы, связанной с металлом, я понял, что далеко не каждый человек может похвастаться возможностью предельно легко рассказать и показать, что же такое предел текучести.

Я же постараюсь достаточно быстро и без особых проблем рассказать все, что сам сумел понять за годы работы в этой отрасли. Всем устроиться поудобнее, сейчас мы начнём.

Текучесть металла

Механические свойства металла, крайне важны для каждого конструктора, который использует их для своей работы. Что касательно данной особенности, то она в обязательном порядке влияет на максимально допустимую нагрузку на деталь, либо конструкцию. При повышении показателя возникает деформация, в некоторых случаях конструкция может быть полностью разрушена. Стоит понимать, что данная проблема может в свою очередь привести к очень серьезным разрушениям и к человеческим жертвам.

Если говорить о пределе текучести, то это, по сути, максимально допустимая нагрузка, которая возможна, до момента разрушения конструкции. Чем выше допустимый предел, тем выше вероятность устойчивости всей конструкции.

Если говорить с практической точки зрения, то здесь в первую очередь речь идет о работоспособности материала либо изделия. Люди на протяжение длительного времени прогнозировали максимально допустимые нагрузки на определенные изделия и не только. Теория сопротивляемости металлов появилось только в начале 19 века, а до этого, все эти особенности определялись, что называется на практике.

В настоящее время, в век высоких технологий, справиться с поставленной задачей возможно даже с помощью специальных компьютерных программ.

Величина предела текучести металла

В то время, когда атомная физика начала развиваться в значительной степени, удалось рассчитать значение параметра путем теории. Что касательно данной работы, то ее впервые выполнил знаменитый Яков Френкель, еще в далеком 1924 году.

Собственно говоря, его работа была достаточно сложной и действительно требующей внимания, именно по этой причине была изобретена особая формула, которая поможет всем справиться с поставленной задачей.

Величина текучести металла равна Тт=G/2тт, где G является модулем сдвига.

Для начала пластической деформации считалось, что будет достаточным, чтобы первая половина тела подверглась сдвигу относительно другой, до того эффекта, что возвращение в начальное положение невозможно.

Физический предел текучести

Если говорить более простым и понятным для каждого человека языком, то в настоящее время для каждого материала имеется своя характеристика этого важного показателя.

Физический предел текучести, равен значению напряжения, при этом, невзирая на деформацию, удельная нагрузка совершенно не изменяется, или же меняется, но в незначительной степени. Это необходимо понимать в обязательном порядке, поскольку именно данное значение имеет огромное значение.

Условный предел текучести

Значительная часть металлов, а также сплавов при работах на разрыв показывают слабо выраженную площадку текучести, либо совершенно никакой текучести. Именно в этом случае речь и идет о так называемом условном пределе текучести. Чаще всего речь идет о напряжении, при котором имеется деформация в 0.2 процента.

Если говорить о таких материалах, то в данном случае речь идет о бронзе, дюралюминий и так далее. В том случае, если материал пластичный, то и показатель остаточной деформации будет высоким. Что касательно пластичных материалов, то здесь можно выделить медь, латунь, алюминий и так далее.

Предел текучести стали

Если говорить о стали, то ни для кого не секрет, что данный материал является одним из наиболее популярных и востребованных металлов, по этой причине и со стороны специалистов имеется достаточно высокий предел внимания в смысле нагрузок.

Что касательно стальных сооружений, то они в свою очередь действительно серьезным образом подвергаются нагрузкам. Тем не менее, вам необходимо понимать, что металл должен обязательно сопротивляться нагрузкам, иметь высокий показатель безопасности и так далее.

Также сталь должна иметь высокий показатель механических свойств. Сбалансированность в данном случае должна быть одной из главных особенностей.

Предел текучести стали является одним из главных показателей, на который в обязательном порядке необходимо обращать пристальное внимание.

Влияние содержания углерода на свойства сталей

Изменение физических свойств материалов определяется наличием углерода. В том случае, если присутствует до 1.2 процентов углерода, то получается добиться наиболее прочного материала.

Тем не менее, нужно понимать, что более высокий показатель содержания углерода приводит к не самым положительным последствиям. К примеру, снижается свариваемость и предельная деформация. А это, очень важный показатель, на который в обязательном порядке стоит обратить внимание.

Очень надеюсь, что вам действительно было интересно и полезно!

Изделия из стали востребованы во всех отраслях народного хозяйства. Сталь используется при строительстве домов, мостов и других сооружений. При создании той или иной стальной конструкции учитываются прочностные характеристики. Одной из них является предел текучести стали. Его определение позволяет увеличить срок службы металлического изделия.

Основное определение

В процессе использования на любое сооружение приходятся разные нагрузки в виде сжатий, растяжений или ударов. Они могут действовать как обособленно, так и совместно.

Современные конструкторы стремятся уменьшить массу стальных деталей для экономии материала, но при этом не допустить критичного снижения несущей способности всей конструкции. Происходит это засчет уменьшения сечения стальных арматур.

В зависимости от назначения объектов, могут меняться некоторые требования к стали, но имеется перечень стандартных и важных показателей. Их величины рассчитывают на этапе проектирования деталей и узлов будущего сооружения. Заготовка должна обладать высокой прочностью при соответствующей пластичности.

В первую очередь при расчетах прочности изделия из стали обращают внимание на предел текучести. Это значение характеризующее поведение деталей при воздействиях на них.

Предел текучести материала — это величина критического напряжения, при которой материал продолжает самостоятельную деформацию без увеличения нагрузки. Эта характеристика измеряется в Паскалях и позволяет рассчитывать максимально возможное напряжение для пластичной стали.

После прохождения этого предела в материале происходят невосстановимые процессы искажения кристаллической решетки. При последующем увеличении силы воздействия на заготовку и преодолении площадки текучести, деформация увеличивается.

Предел текучести иногда путают с пределом упругости. Это похожие понятия, но предел упругости — это величина максимального сопротивления металла и она чуть ниже предела текучести.

Величина текучести примерно на пять процентов превышает предел упругости.

Условный предел текучести

Условный предел текучести (он же технический предел текучести). Для материалов, не имеющих на диаграмме площадки текучести, принимают условный предел текучести — напряжение, при котором остаточная деформация образца достигает определённого значения, установленного техническими условиями (большего, чем это установлено для предела упругости). Под условным пределом текучести обычно подразумевают такое напряжение, при котором остаточная деформация составляет 0,2%. Таким образом обычно условный предел текучести при растяжении обозначается σ0,2.

Выделяют также условный предел текучести при изгибе и условный предел текучести при кручении.

Какие факторы изменяют предел текучести

Сталь – это сплав железа с углеродом, количество которого определяет свойства металла. Углерод придает сплавам твердость и прочность. Текучесть металла увеличивается, если количество углеродной добавки составляет порядка 1,2%. Такое соотношение позволяет улучшить прочностные характеристики и повысить устойчивость к высоким температурам. Увеличение содержания углерода приводит к ухудшению технических параметров металла.

Влияние добавок марганца и кремния

Марганец не оказывает влияния на технические свойства сплава. Его добавляют в целях увеличения степени раскисления металла и уменьшения вредного воздействия серы. Обычно его содержание не превышает 0,8%.

Добавка кремния позволяет улучшить качество сварки. Его добавляют в процессе раскисления. А общее содержание данного элемента не превышает 0,38%.

Влияние углерода на механические свойства стали

Влияние добавок серы и фосфора

Количество серы, добавляемой в сплав, оказывает влияние на его механические показатели. Увеличенное содержание серы значительно снижает пластичность, вязкость и текучесть металла. Наибольшему истиранию подвержены изделия, содержащие более 0,6% серы.

Добавление фосфора позволяет улучшить показатели текучести. Однако данный элемент способствует снижению пластичности, вязкости и общих характеристик металла. Допустимым количеством фосфора считается не более 0,025-0,044%.

Как влияют сера и фосфор на свойства стали

Влияние добавок азота и кислорода

Азот и кислород относятся к неметаллическим примесям, поэтому их содержание должно быть минимальным. Если металл содержит более 0,03% кислорода, его эксплуатационные характеристики ухудшаются. Снижение пластичности и вязкости приводит к быстрому износу изделий.

Добавление азота способствует увеличению прочности стали. Но вместе с ней происходит уменьшение предела текучести материала. Если количество азота превышает допустимые значения, металлические конструкции быстро стареют за счет повышенной ломкости.

Микроструктура сплава, в составе которого присутствуют азот и кислород

Влияние легирующих добавок

К легирующим добавкам относятся химические элементы, добавляемые в сплав для придания определенных свойств. К числу легирующих элементов относятся:

Влияние легирующих элементов на свойства стали

- хром;

- титан;

- вольфрам;

- никель;

- ванадий;

- молибден.

Для получения оптимальных результатов их добавляют все вместе, соблюдая определенные пропорции.

Предел текучести металла

–>

Рис. 4.6. Диаграммы растяжения без (а ) и с (б ) «площадки тякучести»

Тогда условный предел текучести вычисляется по формуле:

σ0,2 = Р0,2 / F ,

где Р0,2 – определяется по неприведенной диаграмме растяжения (рис.4.6, а);

Физический предел текучести – напряжение, соответствующее «площадке текучести» на диаграмме.

Обозначение физического предела текучести – σТ, размерность – МПа. Физический предел текучести определяется на приведенной диаграмме растяжения (рис.4.6, б).

Предел прочности (временное сопротивление разрыву) – максимальное напряжение, которое выдерживает образец непосредственно перед разрушением.

Предел прочности обозначается – σв, размерность – МПа.

Предел прочности вычисляется по формуле:

σв = Рmax / F ,

где Рmax – максимальная нагрузка, определяется по неприведенной диаграмме растяжения (рис.4.6, б);

ли со статьей или есть что добавить?