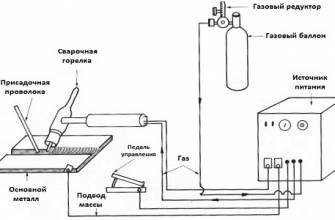

ВНУТРЕННИЕ УСИЛИЯ И ДЕФОРМАЦИИ ПРИ СВАРКЕ

Механические свойства металла изменяются в зависимости от его температурного состояния. В процессе сварки металл подвергается нагреву до высоких температур, изменение которых происходит в широких пределах и в сравнительно короткое время.

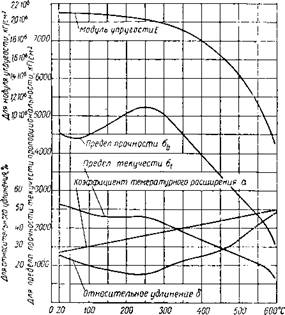

Механические характеристики металла при высоких температурах нельзя считать полностью исследованными. Более обстоятельно изучены механические свойства металла в области упругих изменений. На фиг. 9 представлено изменение механических характеристик стали в зависимости от температуры при нагреве до 500—600° С.

Модуль упругости стали Е при нагревании постепенно понижается, а коэффициент теплового расширения а возрастает. В области температур упругих изменений стали произведение аЕ можем принять постоянным и равным (хЕ = 12 • 10-6 • 2,1 • 106^ = 25 кГ/см2.

Предел прочности стали оь с повышением температуры до 100°С несколько снижается, затем при дальнейшем нагреве повышается и имеет наибольшее значение в области температур 200—300°С. При нагреве от 300 до 500°С предел прочности стали, кроме жароупорной, постепенно понижается. При температуре выше 500°С предел прочности стали резко снижается, принимая при 600°С весьма низкие значения по сравнению с прочностью при обычных температурах.

Пластические свойства стали, характеризуемые относительным удлинением и поперечным сужением при разрыве, неск(элько снижаются в области температур 150—300° С. С увеличением температуры выше 300°С пластические свойства стали возрастают. Такой характер изменения пластических свойств стали показывает, что при большой скорости остывания закрепленного стального элемента его разрыв при температурах 150—300°С весьма вероятен. Этим объясняется целесообразность предварительного подогрева стали при сварке до 150—200° С, чтобы замедлить остывание после сварки.

Предел текучести стали ст с повышением температуры до 500° С несколько понижается, а затем при дальнейшем повышении температуры (свыше 500°С) резко падает, доходя почти до нуля при температуре 600°С.

Фиг. 9. Зависимость механических свойств стали от температуры. |

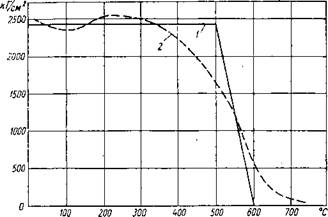

В действительности предел текучести стали несколько повышается в области температур 150—300°С, затем постепенно понижается при нагреве до 500° С, а после этого резко падает (фиг. 10, пунктирная кривая). Ввиду малых значений предела текучести стали при температуре 600°С и выше, примем допущение, что предел текучести сталей, кроме жароупорной, при температуре 600° С и выше имеет нулевое значение (фиг. 11). Другими словами, будем считать, что при температуре 600°С и выше сталь находится только в пластическом состоянии, теряя полностью свои упругие свойства.

При охлаждении стали ниже нуля предел прочности и предел текучести повышаются, причем предел текучести приближается к пределу прочности.

При весьма низкой температуре сталь теряет пластические свойства, переходит в хрупкое состояние и становится хладно-

Фиг. 10. Зависимость предела текучести аг стали |

от температуры:

| 1 — схематизированная диаграмма; 2 — действительная диаграмма.

бгшКГ/СМ> Фиг. 11. Условная зависимость предела текучести стали от температуры: 1 — схематизированная диаграмма; 2 — условная диаграмма. |

ломкой. Для каждого металла существует своя критическая температура, выше которой металл способен пластически деформироваться, а при температурах ниже критических металл теряет способность к образованию пластических деформаций и разрушается в виде хрупкого излома. Для стали критическая температура, ниже которой происходит хрупкое разрушение, находится в области — 65—160° С.

Помимо низких температур, на хрупкое разрушение стали большое влияние оказывает концентрация напряжений, вызванная

| Фиг. 12. Работа излома стали при разных температурах; а — ненадрезанные образцы; б — надрезанные образцы. |

надрезами и неровностями. Хрупкое состояние стали может быть вызвано объемным напряженным состоянием, при котором весьма затруднено образование пластических деформаций.

На фиг. 12 приведены кривые ударной вязкости котельной стали в зависимости от температуры [3]. Кривые А соответствуют результатам испытаний стали, подвергавшейся предварительно нормализации для измельчения зерна, а кривые В соответствуют результатам испытаний крупно-зернистой стали.

Критическая температура ненадрезанных образцов для стали А— 160°С, а для стали В—90°С. При наличии надрезов критическая температура хрупкого разрушения значительно выше и для стали А равна +5° С, а для стали В +45° С (см. фиг. 12).

Разные материалы по-разному реагируют на приложенную к ним внешнюю силу, вызывающую изменение их формы и линейных размеров. Такое изменение называют пластической деформация. Если тело после прекращения воздействия самостоятельно восстанавливает первоначальную форму и линейные размеры — такая деформация называется упругой. Упругость, вязкость, прочность и твердость являются основными механическими характеристиками твердых и аморфных тел и обуславливают изменения, происходящие с физическим телом при деформации под действием внешнего усилия и ее предельном случае — разрушении. Предел текучести материала — это значение напряжения (или силы на единицу площади сечения), при котором начинается пластическая деформация.

Поведение сталей при высоких температурах

Знание механических свойств материала чрезвычайно важно для конструктора, который использует их в своей работе. Он определяет максимальную нагрузку на ту или иную деталь или конструкцию в целом, при превышении которой начнется пластическая деформация, и конструкция потеряет с вою прочность, форму и может быть разрушена. Разрушение или серьезная деформация строительных конструкций или элементов транспортных систем может привести к масштабным разрушениям, материальным потерям и даже к человеческим жертвам.

Предел текучести — это максимальная нагрузка, которую можно приложить к конструкции без ее деформации и последующего разрушения. Чем выше его значения, тем большие нагрузки конструкция сможет выдержать.

Текучесть металла

На практике предел текучести металла определяет работоспособность самого материала и изделий, изготовленных из него, под предельными нагрузками. Люди всегда прогнозировали предельные нагрузки, которые могут выдержать возводимые ими строения или создаваемые механизмы. На ранних этапах развития индустрии это определялось опытным путем, и лишь в XIX веке было положено начало созданию теории сопротивления материалов. Вопрос надежности решался созданием многократного запаса по прочности, что вело к утяжелению и удорожанию конструкций. Сегодня необязательно создавать макет изделия определенного масштаба или в натуральную величину и проводить на нем опыты по разрушению под нагрузкой — компьютерные программы семейства CAE (инженерных расчетов) могут с точностью рассчитать прочностные параметры готового изделия и предсказать предельные значения нагрузок.

С развитием атомной физики в XX веке появилась возможность рассчитать значение параметра теоретическим путем. Эту работы первым проделал Яков Френкель в 1924 году. Исходя из прочности межатомных связей, он путем сложных для того времени вычислений определил величину напряжения, достаточного для начала пластической деформации тел простой формы. Величина предела текучести материала будет равна

ττ=G/2π. , где G — модуль сдвига, как раз и определяющий устойчивость связей между атомами.

Гениальное допущение, сделанное Френкелем при расчетах, заключалось в том, что процесс изменения формы материала рассматривался как приводимый в действие напряжениями сдвига. Для начала пластической деформации полагалось достаточным, чтобы одна половина тела сдвинулась относительно другой до такой степени, чтобы не смогла вернуться в начальное положение под действием сил упругости.

График физического предела текучести

Френкель предположил, что испытываемый в мысленном эксперименте материал имеет кристаллическое или поликристаллическое строение, свойственно для большей части металлов, керамики и многих полимеров. Такое строение предполагает наличие пространственной решетки, в узлах которой в строго определенном порядке расположены атомы. Конфигурация этой решетки строго индивидуальны для каждого вещества, индивидуальны и межатомные расстояния и связывающие эти атомы силы. Таким образом, чтобы вызвать пластическую деформацию сдвига, потребуется разорвать все межатомные связи, проходящие через условную плоскость, разделяющую половины тела.

При некотором значении напряжения, равному пределу текучести, связи между атомами из разных половин тела разорвутся, и рады атомов сместятся друг относительно друга на одно межатомное расстояние без возможности вернуться в исходное положение. При продолжении воздействия такой микросдвиг будет продолжаться, пока все атомы одной половины тела не потеряют контакт с атомами другой половины

В макромире это вызовет пластическую деформацию, изменит форму тела и при продолжении воздействия приведет к его разрушению. На практике линия начала разрушений проходит не посередине физического тела, а находится в местах расположения неоднородностей материала.

В теории прочности для каждого материала существует несколько значений этой важной характеристики. Физический предел текучести соответствует значению напряжения, при котором, не смотря на деформацию, удельная нагрузка не меняется вовсе или меняется несущественно. Иными словами, это значение напряжения, при котором физическое тело деформируется, «течет», без увеличения прилагаемого к образцу усилия

Большое число металлов и сплавов при испытаниях на разрыв демонстрируют диаграмму текучести с отсутствующей или слабо выраженной «площадкой текучести». Для таких материалов говорят о условном пределе текучести. Его трактуют как напряжение, при котором происходит деформация в переделах 0,2%.

Условный предел текучести

К таким материалам относятся легированные и высокоуглеродистые стальные сплавы, бронза, дюралюминий и многие другие. Чем более пластичным является материал, тем выше для него показатель остаточных деформаций. Примером пластичных материалов могут служить медь, латунь, чистый алюминий и большинство низкоуглеродистых стальных сплавов.

Сталь, как самый популярный массовый конструкционный материал, находится под особо пристальным вниманием специалистов по расчету прочности конструкций и предельно допустимых нагрузок на них.

Стальные сооружения в ходе их эксплуатации подвергаются большим по величине и сложным по форме комбинированным нагрузкам на растяжение, сжатие, изгиб и сдвиг. Нагрузки могут быть динамическими, статическими и периодическими. Несмотря на сложнейшие условия использования, конструктор должен обеспечить у проектируемых им конструкций и механизмов долговечность, безотказность и высокую степень безопасности как для персонала, таки для окружающего населения.

Предел текучести стали

Поэтому к стали и предъявляются повышенные требования по механическим свойствам. С точки зрения экономической эффективности, предприятие стремится снизить сечение и другие размеры производимой им продукции, чтобы снизить материалоемкость и вес и повысить, таким образом, эксплуатационные характеристики. На практике это требование должно быть сбалансировано с требования ми по безопасности и надежности, зафиксированными в стандартах и технических условиях.

Предел текучести для стали является ключевым параметрам в этих расчетах, поскольку он характеризует способность конструкции выдерживать напряжения без необратимых деформаций и разрушения.

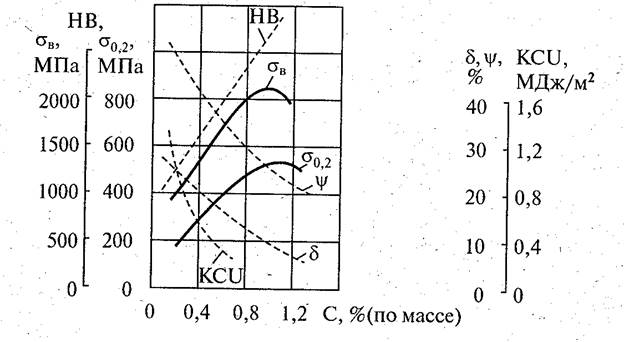

Согласно физико-химическому принципу аддитивности, изменение физических свойств материалов определяется процентным содержанием углерода. Повышение его доли до 1,2% дает возможности увеличить прочность, твердость, предел текучести и пороговую хладоемкость сплава. Дальнейшее повышение доли углерода приводит к заметному снижению таких технических показателей, как способность к свариваемости и предельная деформация при штамповочных работах. Стали с низким содержанием углерода демонстрируют наилучшую свариваемость.

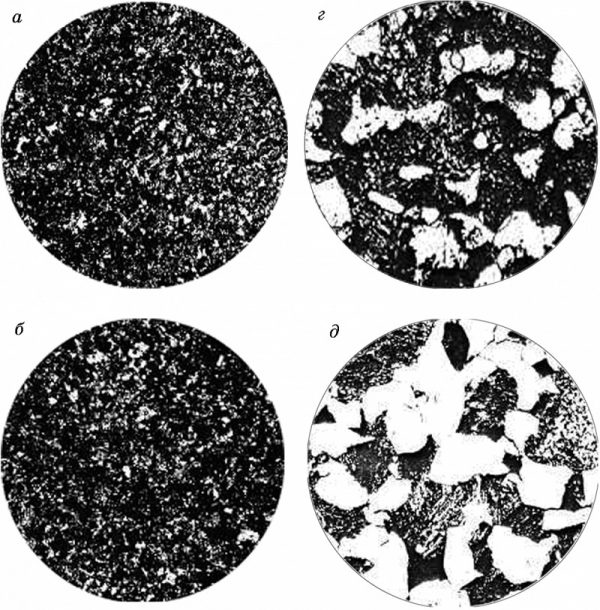

Эти неметаллы из начала таблицы Менделеева являются вредными примесями и снижают механические и физические характеристики стали, такие, например, как порог вязкости, пластичность и хрупкость. Если кислород содержится в количестве свыше 0,03%- это ведет к ускорению старения сплава, а азот увеличивает ломкость материала. С другой стороны, содержание азота повышает прочность, снижая предел текучести.

Микроструктура сплава, в составе которого присутствуют азот и кислород

Легирующая добавка в виде марганца применяется для раскисления сплава и компенсации отрицательного влияния вредных серосодержащих примесей. Ввиду своей близости по свойствам к железу существенного самостоятельного влияния на свойства сплава марганец не оказывает. Типовое содержание марганца – около 0,8%.

Кремний оказывает похожее воздействие, его добавляют в процессе раскисления в объемной доле, не превышающей 0,4%. Поскольку кремний существенно ухудшает такой технический показатель, как свариваемость стали. Для конструкционных сталей, предназначенных для соединения сваркой, его доля не должна превышать 0,25%. На свойства стальных сплавов кремний влияния не оказывает.

Сера является исключительно вредной примесью и отрицательно воздействует на многие физические свойства и технические характеристики.

Предельно допустимое содержание этого элемента в виде хрупких сульфитов– 0,06%

Сера ухудшает пластичность, предел текучести, ударную вязкость, износостойкость и коррозионную стойкость материалов.

Фосфор оказывает двоякое воздействие на физико-механические свойства сталей. С одной стороны, с повышением его содержания повышается предел текучести, однако с другой стороны, одновременно понижаются вязкость и текучесть. Обычно содержание фосфора находится в пределах от 0,025 до 0,044%. Особенно сильное отрицательное влияние фосфор оказывает при одновременном повышении объемных долей углерода.

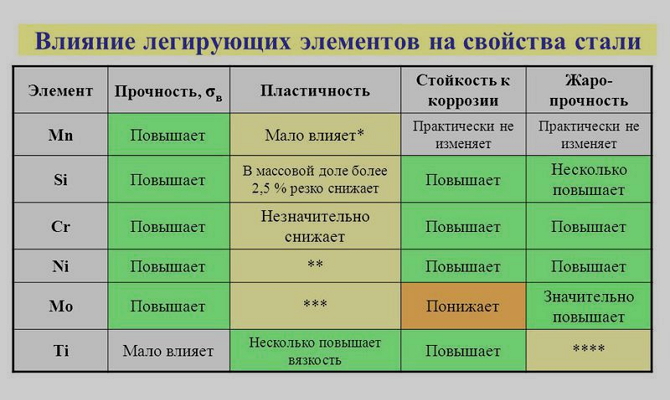

Легирующими добавками называют вещества, намеренно введенные в состав сплав для целенаправленного изменения его свойств до нужных показателей. Такие сплавы называют легированными сталями. Лучших показателей можно добиться, добавляя одновременно несколько присадок в определенных пропорциях.

Влияние легирующих элементов на свойства стали

Распространенными присадками являются никель, ванадий, хром, молибден и другие. С помощью легирующих присадок улучшают значение предела текучести, прочности, вязкости, коррозионной стойкости и многих других физико-механических и химических параметров и свойств.

Текучестью расплава металла называют его свойство полностью заполнять литейную форму, проникая в малейшие полости и детали рельефа. От этого зависит точность отливки и качество ее поверхности.

Жидкий металл для процессоров

Свойство можно усилить, если поместить расплав под избыточное давление. Это физическое явление используется в установках литья под давлением. Такой метод позволяет существенно повысить производительность процесса литья, улучшить качество поверхности и однородность отливок.

Чтобы провести стандартные испытания, используют цилиндрический образец диаметром 20 мм и высотой 10 мм, закрепляют его в испытательной установке и подвергают растягиванию. Расстояние между нанесенными на боковой поверхности образца метками называют расчетной длиной. В ходе измерений фиксируют зависимость относительного удлинения образца от величины растягивающего усилия.

Зависимость отображают в виде диаграммы условного растяжения. На первом этапе эксперимента рост силы вызывает пропорциональное увеличение длины образца. По достижении предела пропорциональности диаграмма из линейной превращается в криволинейную, теряется линейная зависимость между силой и удлинением. На этом участке диаграммы образец при снятии усилия еще может вернуться к исходным форме и габаритам.

Для большинства материалов значения предела пропорциональности и предела текучести настолько близки, что в практических применениях разницу между ними не учитывают.

Многие детали машин, аппаратов, конструкций, инструмента работают в диапазоне температур, значительно отличающихся от нормальной (комнатной) температуры. Поэтому при выведении детали на рабочий режим, т. е. при нагреве или охлаждении от нормальной температуры могут существенно измениться механические свойства материала. Для обеспечения конструктивной нанежности подобных элементов необходимы сведения о закономерностях изменения механических свойств и широком интервале температур. Однако несмотря на практическую важность и многочислен-ность исследований эти зависимости слабо освещены теоретически и часто представляются чисто эмпирическими.

Эксперименты свидетельствуют о весьма сложной зависимости механических свойств от температуры. Это обусловлено тем, что кроме чисто физического воздействия, которое изменяет амплитуду тепловых колебаний атомов, активационный объем и механизмы пластической деформации, изменение температуры вызывает различные сопутствующие физические процессы. Например, упорядочение твердого раствора, образование зон типа Гинье — Престона, выделение дисперсных частиц и их коагуляция, рост зерен и полиморфные превращения в матрице и т. и. Огромное влияние на физико-механические характеристики металлов и сплавов при вы- Для удобства изложения зависимости статических механических свойств от температуры испытаний рассматриваются отдельно для металлов с ГЦК- и ОЦК-решетками соответственно в структурно-стабильном и структурно-неустойчивом состояниях.

Температура оказывает влияние как на величину характеристик прочности и пластичности, так и на вид диаграмм деформирования. В зависимости от температурного интервала механических испытаний для поликристаллических структурно-стабильных сплавов. М. В. Якутович и В. А. Павлов выделяют два: вида диаграмм «нагрузка — деформация» : низкотемпературную и высокотемпературную. К отмеченным видам диаграмм следует добавить еще один — промежуточный. Характерным признаком низкотемпературной диаграммы Р- является наличие мент разрушения приближается к нулю. Промежуточный вид диаграмм имеет признаки как низко температурной, так и высокотемпературной диаграммы. Подобно диаграмме, первого типа на промежуточной диаграмме имеется выраженный предел текучести, подобно диаграмме второго типа — максимум по напряжениям и деформация с уменьшающимся усилием. Последнее является следствием возникновения на образце шейки.

Физически величина модуля упругости Е определяется, главным образом, силами межатомной связи и слабо зависит от наличия в структуре вторичных фаз. Модуль упругости приближенно можно считать обратно пропорциональным параметру решетки а:

С повышением температуры увеличивается амплитуда: тепловых колебаний ионов относительно точек равновесия в решетке металла, соответственно увеличиваются межатомные расстояния — параметры решетки. Как следствие, с ростом температуры модуль упругости должен уменьшаться. Температурный коэффициент з уменьшения модуля Е можно установить по коэффициенту линейного расширения а, который является макроскопическим аналогом коэффициента теплового роста параметров решетки. Как показал Я. Б. Фридман, отношение з/а (температурного коэффициента модуля упругости и теплового расширения) для каждого металла есть величина постоянная, равная -0,04. Учитывая, что коэффициент термического расширения большинства металлов колеблется в пределах (4,6 — 17) мк-1, температурный коэффициент модуля упругости должен составлять 1 — 4.10-4 или 1– 4% на 100°С.

Величина предела текучести GТили критического напряжения сдвига фг имеет довольно сложную зависимость от температуры испытаний (рис.5). Как правило, понижение температуры приводит к увеличению предела текучести. Причем степень зависимости фТ(Ти) определяется чистотой металлов. Для чистых металлов понижение температуры увеличивает критическое напряжение фТ в меньшей степени, чем для сплавов. Увеличение содержания примесей и легирующих элементов сопровождается усилением температурной зависимости предела текучести. Качественно на кривой температурной зависимости фТ(Ти) можно выделить три уча- стка: 1 — низко-, 2 — средне- и 3 — высокотемпературный. Первый и третий участки характеризуются довольно значительной зависимостью фТ от температуры, на втором участке критическое напряжение практически постоянно.

Сложность температурном зависимости предела текучести обычно связывается с различием механизмов Деформации и характера формирующихся дислокационных структур при различных температурах,; испытаний. Действительно, при различных температурах существенно изменяется вклад термических флуктуаций в величину сопротивления пластической деформации. Значительно различаются возникающие при равной деформации плотность дефектов кристаллического строения-вакансий, дислокаций; характер и устойчивость атмосфер и кластеров; размеры совершенство блоков мозаики. Для упрощения анализа температурной зависимости фТ(Ти) предел текучести часто рассматривают как сумму трех независимых компонент; атермической фG, термической ф* и структурной Куd-1/2 фТ= фG+ ф*+ Куd-1/2 (2)

Атермичсская компонента предела текучести зависит от температуры только косвенно через модуль сдвига (или упругости). Величина атермической составляющей определяется сопротивлением движению дислокаций, создаваемым силовыми полями дальнего действия. Например, полями упругих взаимодействий дислокаций, движущихся в параллельных плоскостях скольжения, полями упругих взаимодействий скоплений дислокаций с границами зерен или блоков матрицы или с частицами второй (упрочняющей) фазы. Атермическая компонента напряжения, течения в явном виде формирует уровень предела текучести в среднетемпературном интервале, ограниченном сверху гомологической температурой ~0,4 — 0,45, снизу ~0,02 — 0,25 (от температуры плавления металла па Кельвину) .

Термическая компонента ф* прямо зависит от температуры и скорости деформации, поскольку она обратно пропорциональна величине термических, флуктуаций энергии, облегчающих дислокациям преодоление близкодействующих барьеров. В ГЦК – металлах величина активационного объема составляет 2 — 13 нм2, т. е. путь – перескока дислокаций за счет флуктуаций энергии может достигать 1,2 — 2,5нм. Следовательно, барьерами для дислокаций в ГЦК – металлах являются дислокации леса, пороги, дефекты упаковки.

Рассмотрим механизм. преодоления барьеров дислокацией за счет термических, флуктуаций. Пусть подвижная дислокация ММ за счет напряжения. фТ приблизилась к препятствиям в виде дислокаций леса Л образовала синусоидальные петли с радиусом R. Лес дислокаций представ- ляется потенциальным барьером, который оказывает дислокации сопротивление движению в соответствии с зависимостью силы отталкивания F от пути перемещения дислокации в направлении препятствия. Минимальная общая энергия U , необходимая для преодоления барьера, равна площади ОВЕ, а минимальная суммарная сила — F Часть требуемой работы ОАD дислокация совершает за счет действующего напряжения фТ приближаясь к лесу на расстояние ?х. Остальная часть энергии может быть получена только с помощью флуктуаций энергии, возбуждающих тепловые колебания линии дислокации. При этом работа – Uф, совершаемая за счет термической активации, пропорциональна площади треугольника СDЕ. Как видно на графике, Uф составляет лишь часть требуемой работы. Вторую часть работы совершают с помощью термической флуктуации силы упругих взаимодействий. Графически работа упругих сил равна площади прямоугольника АВСD, высота которого равна действующей на линию дислокации силе фТbl, а ширина — пути активации ?х’. Вероятность возникновения флуктуаций энергии, равных U , определяется по формуле (3) Когда возникает требуемая флуктуация энергии, линия дислокации под действием суммарной силы F перескакивает из заторможенного положения ММ в свободное NN и под действием напряжения фТ продолжает движение до следующего препятствия РР.

Влияние термической компоненты ф* на величин предела текучести наиболее выражено в интервале температур ниже 0,2ТплК. При отмеченных температурах зависимость фТ (Т) графически представляется в виде крутопадающей кривой, асимптотически, переходящей в горизонтальный, среднетемпературный участок. Резкая зависимость предела текучести от температуры при Ти<0,2Т<sub>плК объясняется следующим образом. С повышением температуры механических испытаний возрастает амплитуда тепловых колебаний линий подвижных дислокаций относительно положений равновесия, соответствующих приложенным напряжениям. Как следствие, это сопровождается увеличением вероятности р возникновения флуктуации с энергией Uф и уменьшением величины термической компоненты ф*. Соответственно уменьшается предел текучести фТ= фG+ ф*+ Куd-1/2. При температурах в интервале (0,2 — 0,4)ТплК флуктуации энергии настолько велики, что они обеспечивают возможность преодоления близкодействующих препятствий при любой температуре, если приложено напряжение, равное

фТ= фG+ Куd-1/2. Поэтому температурная зависимость предела текучести на среднетемпературном участке практически отсутствует (определяется лишь зависимостью фТ(Ти) ).

Влияние структурной компоненты на критическое напряжение начала течения проявляется в соответствии с зависимостью Петча — Холла через произведение Куd-1/2, где d характеризует размер блоков мозаики, устойчивых при температуре механических испытаний, а коэффициент Ку— кон- центрацию напряжений и дефектности решетки на границах блоков. Размер блоков и плотность, дефектов кристаллического строения зависят от температуры механических, испытаний. Действительно, избыточная концентрация дефектов при соответствующих температурах, может аннигилировать, а неустойчивая их конфигурация, в том числе из-за измельчения блоков мозаики, может перестроиться непосредственно в процессе деформации на пределе текучести.Однако возможность отжига дефектов и их перестройки в процессе механических испытаний зависит от температуры. Как правило, в процессе испытаний в низко- и среднетемпературном интервале может наблюдаться лишь аннигиляция и перестройка вакансий и смещенных атомов. В высокотемпературном ин- тервале механические, испытания сопровождаются не только генерацией и накоплением дислокаций и вакансий, но и их аннигиляцией и перестройкой их конфигураций в соответствии с плотностью и субструктурой, устойчивой при температуре механических испытаний. Другими словами, при высокотемпературных испытаниях происходит приспособление дислокационной субструктуры к условиям нагружения за счет протекания процессов возврата или рекристаллизации. Так как с повышением температуры равновесные размеры блоков мозаики и зерен возрастают, то соответственно уменьшается и предел текучести, причем в высокотемпературном интервале зависимость фТ(Ти) является крутопадающей подобно низкотемпературной ветви.

Температура Тр перехода от среднетемпературного (горизонтального) интервала к высокотемпературному (крутопадающему) является критерием жаропрочности. Этот критерий физически определяет границу чувствительности компоненты Куd-1/2 к изменению температуры. Ниже Тр структурная компонента оказывается постоянным слагаемым предела текучести, выше Тр компонента Куd-1/2 оказывает влияние на фТ превалирующее над фG + ф*. Температура Тр особенно четко выявляется при изображении температурной зависимости предела текучести в полулогарифмических координатах.

Изделия из стали востребованы во всех отраслях народного хозяйства. Сталь используется при строительстве домов, мостов и других сооружений. При создании той или иной стальной конструкции учитываются прочностные характеристики. Одной из них является предел текучести стали. Его определение позволяет увеличить срок службы металлического изделия.

Основное определение

В процессе использования на любое сооружение приходятся разные нагрузки в виде сжатий, растяжений или ударов. Они могут действовать как обособленно, так и совместно.

Современные конструкторы стремятся уменьшить массу стальных деталей для экономии материала, но при этом не допустить критичного снижения несущей способности всей конструкции. Происходит это засчет уменьшения сечения стальных арматур.

В зависимости от назначения объектов, могут меняться некоторые требования к стали, но имеется перечень стандартных и важных показателей. Их величины рассчитывают на этапе проектирования деталей и узлов будущего сооружения. Заготовка должна обладать высокой прочностью при соответствующей пластичности.

В первую очередь при расчетах прочности изделия из стали обращают внимание на предел текучести. Это значение характеризующее поведение деталей при воздействиях на них.

Предел текучести материала — это величина критического напряжения, при которой материал продолжает самостоятельную деформацию без увеличения нагрузки. Эта характеристика измеряется в Паскалях и позволяет рассчитывать максимально возможное напряжение для пластичной стали.

После прохождения этого предела в материале происходят невосстановимые процессы искажения кристаллической решетки. При последующем увеличении силы воздействия на заготовку и преодолении площадки текучести, деформация увеличивается.

Предел текучести иногда путают с пределом упругости. Это похожие понятия, но предел упругости — это величина максимального сопротивления металла и она чуть ниже предела текучести.

Величина текучести примерно на пять процентов превышает предел упругости.

Условный предел текучести

Условный предел текучести (он же технический предел текучести). Для материалов, не имеющих на диаграмме площадки текучести, принимают условный предел текучести — напряжение, при котором остаточная деформация образца достигает определённого значения, установленного техническими условиями (большего, чем это установлено для предела упругости). Под условным пределом текучести обычно подразумевают такое напряжение, при котором остаточная деформация составляет 0,2%. Таким образом обычно условный предел текучести при растяжении обозначается σ0,2.

Выделяют также условный предел текучести при изгибе и условный предел текучести при кручении.

Какие факторы изменяют предел текучести

Сталь – это сплав железа с углеродом, количество которого определяет свойства металла. Углерод придает сплавам твердость и прочность. Текучесть металла увеличивается, если количество углеродной добавки составляет порядка 1,2%. Такое соотношение позволяет улучшить прочностные характеристики и повысить устойчивость к высоким температурам. Увеличение содержания углерода приводит к ухудшению технических параметров металла.

Влияние добавок марганца и кремния

Марганец не оказывает влияния на технические свойства сплава. Его добавляют в целях увеличения степени раскисления металла и уменьшения вредного воздействия серы. Обычно его содержание не превышает 0,8%.

Добавка кремния позволяет улучшить качество сварки. Его добавляют в процессе раскисления. А общее содержание данного элемента не превышает 0,38%.

Влияние углерода на механические свойства стали

Влияние добавок серы и фосфора

Количество серы, добавляемой в сплав, оказывает влияние на его механические показатели. Увеличенное содержание серы значительно снижает пластичность, вязкость и текучесть металла. Наибольшему истиранию подвержены изделия, содержащие более 0,6% серы.

Добавление фосфора позволяет улучшить показатели текучести. Однако данный элемент способствует снижению пластичности, вязкости и общих характеристик металла. Допустимым количеством фосфора считается не более 0,025-0,044%.

Как влияют сера и фосфор на свойства стали

Влияние добавок азота и кислорода

Азот и кислород относятся к неметаллическим примесям, поэтому их содержание должно быть минимальным. Если металл содержит более 0,03% кислорода, его эксплуатационные характеристики ухудшаются. Снижение пластичности и вязкости приводит к быстрому износу изделий.

Добавление азота способствует увеличению прочности стали. Но вместе с ней происходит уменьшение предела текучести материала. Если количество азота превышает допустимые значения, металлические конструкции быстро стареют за счет повышенной ломкости.

Микроструктура сплава, в составе которого присутствуют азот и кислород

Влияние легирующих добавок

К легирующим добавкам относятся химические элементы, добавляемые в сплав для придания определенных свойств. К числу легирующих элементов относятся:

Влияние легирующих элементов на свойства стали

- хром;

- титан;

- вольфрам;

- никель;

- ванадий;

- молибден.

Для получения оптимальных результатов их добавляют все вместе, соблюдая определенные пропорции.

ли со статьей или есть что добавить?