Медь и ее сплавы (латунь, бронза и т.п.) широко применяются в различных сферах промышленности (особенно в электротехнике и при изготовлении труб) в качестве конструкционных материалов.

Медь широко используется в промышленности ввиду того, что она хороший проводник тепла и тока.

Медь хорошо проводит электрический ток и тепло, прекрасно сопротивляется коррозии, обладает высокой пластичностью и эстетичностью. Каждый, кому часто приходится работать с металлами, должен знать, как варить медь.

Особенности сварки меди

Процесс работы с медными изделиями во многом зависит от наличия в ее составе различных примесей (свинца, серы и т.п.). Чем меньший процент таких примесей будет содержаться в металле, тем лучше он будет свариваться. При работе с медью необходимо учитывать следующие ее особенности:

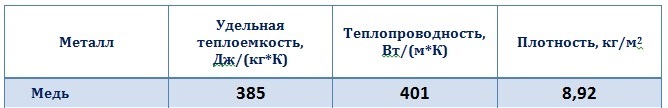

Характеристики меди.

- Повышенная окисляемость. При термической обработке данного металла с кислородом в околосварной зоне возникают трещины и хрупкие зоны.

- Поглощение газов в расплавленном состоянии меди приводит к образованию некачественного шва. Например, водород, соединяясь с кислородом при кристаллизации металла, образует водяной пар, вследствие чего в зоне термической обработки возникают трещины и поры, уменьшающие надежность шва.

- Большая теплопроводность. Это свойство меди приводит к тому, что ее сварку необходимо осуществлять с применением источника нагрева повышенной мощности и с большой концентрацией тепловой энергии в области сварного шва. Из-за быстрого ухода тепла снижается качество формирования шва и увеличивается возможность образования в нем наплывов, подрезов и т.п.

- Большой коэффициент линейного расширения вызывает значительную усадку металла при затвердевании, вследствие чего могут образоваться горячие трещины.

- При возрастании температуры выше 190°C уменьшается прочность и пластичность меди. В других же металлах при повышении температуры снижение прочности происходит с одновременным увеличением пластичности. При температурах от 240 до 540°C пластичность меди достигает наименьшего показателя, в результате чего на ее поверхности могут образовываться трещины.

- Большая жидкотекучесть делает невозможным осуществить качественную одностороннюю сварку на весу. Для этого нужно дополнительно использовать прокладки с обратной стороны.

Мнение эксперта:

Правильное сваривание меди с медью требует определенных навыков и знаний. Эксперты отмечают, что для достижения качественного результата необходимо следовать нескольким важным шагам. Во-первых, необходимо правильно подготовить поверхность меди, убедившись в ее чистоте и отсутствии окислов. Затем следует использовать специальные флюсы и припои, предназначенные специально для сварки меди. Важно также правильно настроить оборудование и контролировать температуру во время сварки. Эксперты рекомендуют обращаться к профессионалам или изучить специализированную литературу, чтобы избежать ошибок и добиться качественного результата.

Влияние примесей на свариваемость меди

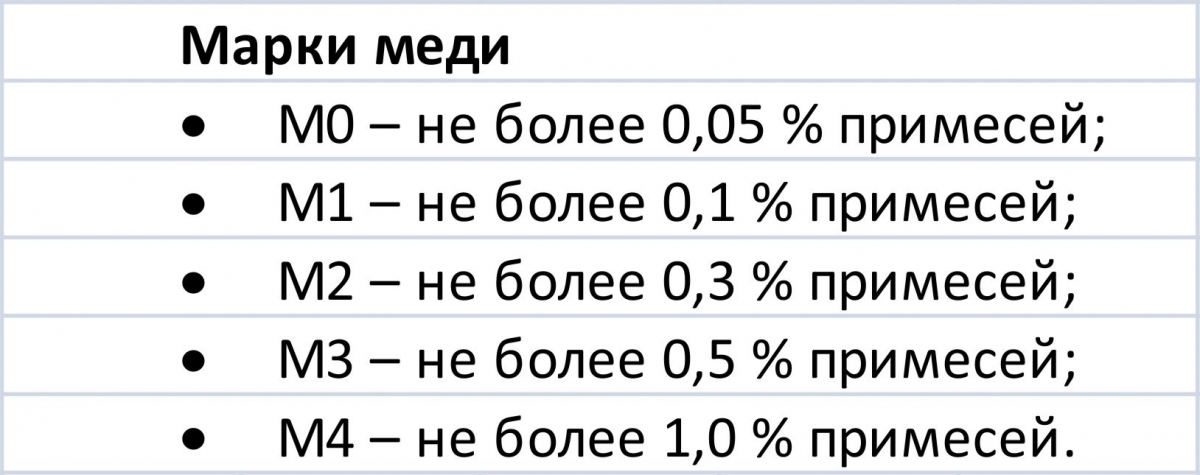

Марки меди.

Примеси, находящиеся в меди, оказывают на ее свариваемость и эксплуатационные характеристики различное влияние. Некоторые вещества способны облегчить процесс сварки и повысить качество сварного шва, а некоторые – снизить. Для производства различных изделий из меди наиболее популярной является листовая медь марок М1, М2, М3, которые в определенном количестве содержат серу, свинец, кислород и т.п.

Наибольшее отрицательное влияние на процесс сварки оказывает О

2: чем его больше, тем труднее будет добиться качественного шва. В медных листах М2 и М3 допускается концентрация О

2не более 0,1%.

Небольшая концентрация свинца при нормальной температуре не оказывает негативного влияния на характеристики металла. При увеличении температуры наличие свинца в том же количестве вызывает красноломкость.

Висмут (Bi) в твердом металле практически не растворяется. Он обтягивает зерна меди хрупкой оболочкой, вследствие чего сварочный шов становится хрупким как в горячем, так и в холодном состоянии. Поэтому содержание висмута должно быть не более 0,003%.

Самой вредной примесью после кислорода является сера, потому что она образует сульфид, который, находясь на границах зерен, значительно уменьшает эксплуатационные характеристики меди и делает ее красноломкой. При термической обработке меди с большой концентрацией серы она вступает в химическую реакцию, что приводит к появлению серного газа, который при остывании делает шов пористым.

Фосфор считается одним из наилучших раскислителей. Его содержание в медной заготовке не только не снижает прочностные характеристики шва, но и улучшает их. При этом его содержание не должно превышать 0,1%, потому что в противном случае медь становится хрупкой. Это следует учитывать при выборе присадочного материала. Фосфор также уменьшает свойство меди поглощать газы и увеличивает ее жидкотекучесть, а это может повысить скорость свариваемых работ.

Интересные факты

- Необходимость использования флюса.При сварке меди с медью необходимо использовать флюс, который поможет удалить оксиды с поверхности металла и предотвратить их образование во время сварки. Это обеспечит более прочное и надежное соединение.

- Выбор подходящего припоя.Для сварки меди с медью можно использовать различные припои, но наиболее распространенным является припой на основе серебра. Он обладает высокой прочностью и хорошей электропроводностью, что делает его идеальным для сварки медных проводов и других электрических компонентов.

- Правильная подготовка поверхности.Перед сваркой необходимо тщательно подготовить поверхность меди, удалив с нее грязь, пыль и другие загрязнения. Это можно сделать с помощью металлической щетки или наждачной бумаги. Также важно обезжирить поверхность, используя спирт или другой растворитель.

Опыт других людей

“Как правильно сварить медь с медью” – это тема, которая вызывает интерес и обсуждения среди профессионалов и любителей металлообработки. Многие отмечают, что для успешного соединения медных деталей необходимо правильно подготовить поверхность, обеспечить точную температуру и использовать специализированные сварочные материалы. Опытные мастера подчеркивают важность тщательной очистки меди от окислов и загрязнений перед началом процесса. Кроме того, многие выделяют значимость правильного выбора метода сварки и соблюдения всех технологических рекомендаций. Обсуждения на эту тему часто включают в себя советы по выбору оборудования и техники безопасности.

Основные способы сварки меди

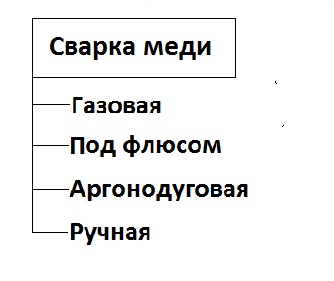

Основные способы сварки меди.

Сварить медь можно различными способами, самыми популярными из которых являются:

- газовая сварка;

- автоматическая под флюсом;

- аргонодуговая;

- ручная сварка.

Какой бы способ ни был выбран, перед началом работ необходимо правильно подготовить свариваемые поверхности. Перед тем как сварить медь, бронзу, латунь и другие сплавы, необходимо свариваемые кромки и присадочную проволоку очистить от загрязнений и окислений до металлического блеска, а затем обезжирить. Кромки зачищаются с помощью щеток по металлу или наждачной бумагой. При этом применять крупнозерновую наждачку не рекомендуется.

Травление кромок и проволоки можно проводить в растворе кислот:

- серной – 100 см3на 1 л воды;

- азотной – 75 см3на 1 л воды;

- соляной – 1 см3на 1 л воды.

После процедуры травления заготовки промываются в воде и щелочи с последующей их сушкой горячим воздухом. Если толщина заготовки будет больше 1 см, то ее предварительно следует прогреть газовым пламенем, дугой или другим способом. Соединение стыков под сварку осуществляют с помощью прихваток. Зазор между стыкуемыми элементами должен быть одинаковым на всем участке.

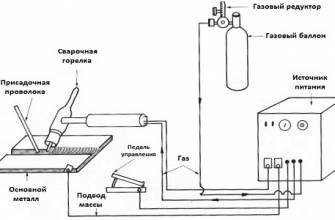

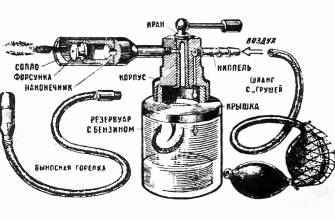

Газовая сварка медных изделий

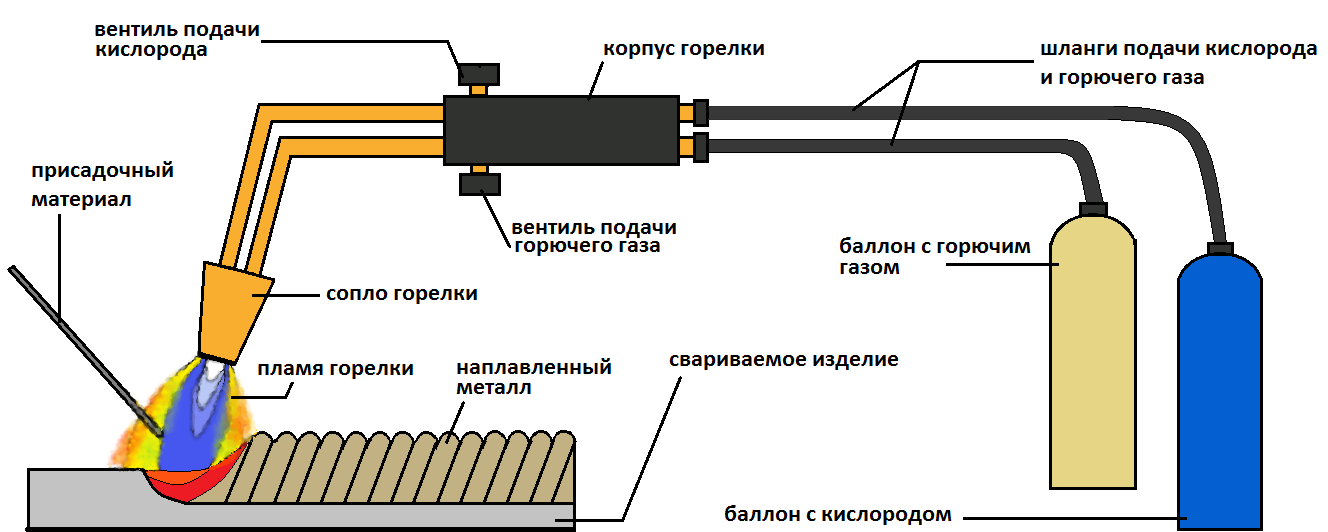

Схема газовой сварки меди.

С помощь сварки меди газовой сваркой и при соблюдении технологии выполнения работ можно получить качественный шов с хорошими эксплуатационными характеристиками. При этом максимальная прочность места соединения будет составлять около 22 кгс/мм2.

В связи с тем, что медь обладает большой теплопроводностью, для ее сварки необходимо использовать следующий расход газа:

- 150 л/ч при толщине изделия не более 10 мм;

- 200 л/ч при толщине более 10 мм.

Чтобы снизить процесс образования закиси меди и уберечь изделие от возникновения горячих трещин, сварку следует проводить как можно быстрее и без перерывов. В качестве присадки применяется проволока из электротехнической меди или меди с содержанием кремния (не более 0,3%) и фосфора (не более 0,2%). Диаметр проволоки должен равняться около 0,6 толщины свариваемых листов. При этом максимально допустимый диаметр – 8 мм.

При осуществлении сварки распределять тепло необходимо так, чтобы присадочный материал плавился чуть раньше заготовки.

Для раскисления металла и очищения его от шлака применяются флюсы, которые вносятся в сварочную ванную. Ими также обрабатываются концы проволоки и кромки свариваемых пластин с обеих сторон. Для измельчения зерен наплавленного металла и увеличения прочности шва после окончания работ его проковывают. Если толщина заготовки равна не более 5 мм, проковку осуществляют в холодном состоянии, а при толщине более 5 мм – при температуре около 250°C. После проковки швы отжигают при температуре 520-540°C с быстрым охлаждением водой.

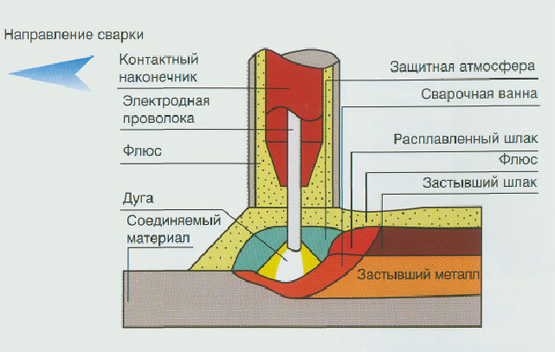

Автоматическая сварка под флюсом

Схема автоматической сварки под флюсом.

Данный метод сварки производится обычным сварочным автоматом на постоянном токе обратной полярности. Если используется керамический флюс, то работать можно и на переменном токе. Чтобы сварить медь толщиной не более 1 см, можно применять обычные флюсы. Если же толщина является больше 1 см, то нужно использовать флюсы сухой грануляции.

В большинстве случаев всю работу осуществляют за 1 проход, применяя проволоку из технической меди. Если шов не должен иметь высокие теплофизические показатели, то для увеличения его прочности соединение бронзы и меди осуществляют бронзовыми электродами. Для того чтобы расплавленный металл не растекался и при этом формировался шов на обратной стороне заготовки, используются флюсовые подушки и графитовые подкладки.

Сварка латуни осуществляется под небольшим напряжением, потому что со снижением силы дуги уменьшатся вероятность испарения цинка. Сварку бронзы производят постоянным током обратной полярности. Высоту флюса ограничивают или используют флюс крупной грануляции (до 3 мм).

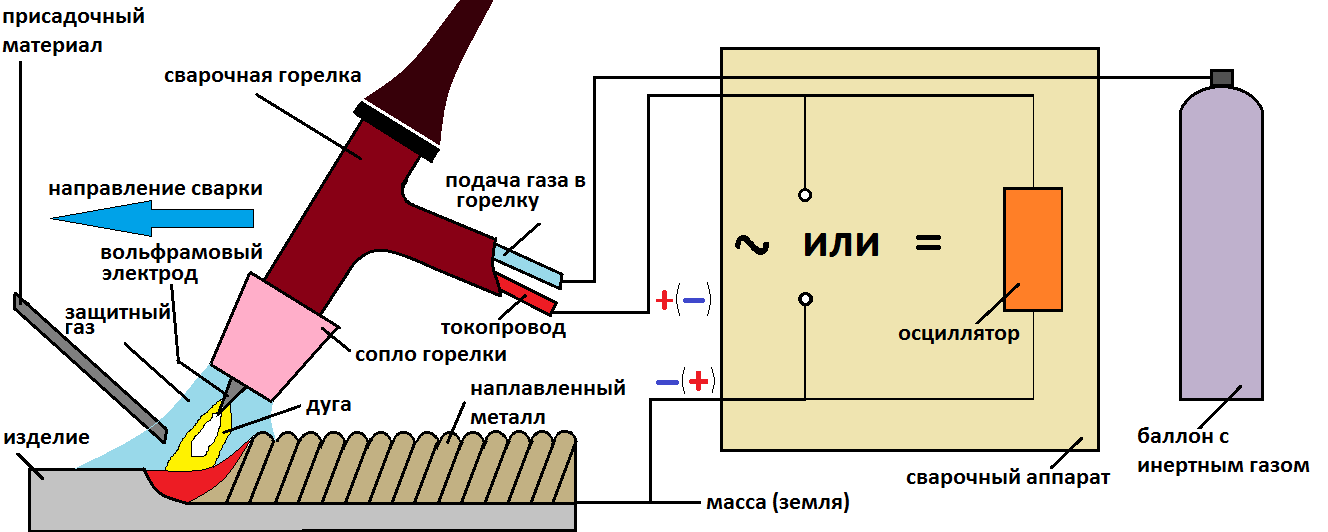

Аргонодуговая сварка меди

Принципиальная схема аргонодуговой сварки.

Аргонодуговая сварка широко используется для изготовления медных конструкций различной сложности. Для получения надежного соединения в качестве защитного газа применяется аргон высшего сорта или его смесь с гелием. В быту такая сварка производится вольфрамовыми электродами. В роли присадки обычно выступает проволока, закладываемая встык.

Аргонодуговая сварка вольфрамовым электродом осуществляется при постоянном токе обратной полярности. Электрод должен быть сориентирован строго в полости стыка. Если заготовка имеет толщину более 5 мм, то ее предварительно разогревают до 320-420°C. Медь меньшей толщины можно варить без предварительного подогрева. Некоторые режимы аргонодуговой сварки приведены в таблице.

| Толщина заготовки, мм | Диаметр электрода, мм | Сварочный ток, А | Напряжение дуги, В | Расход газа, л/мин |

| 1,0 | 0,8-1,2 | 80-110 | 18-20 | 7-9 |

| 2-3 | 0,8-1,6 | 140-210 | 19-23 | 8-10 |

| 5-6 | 1,0-1,6 | 250-320 | 23-26 | 10-12 |

| 8,0 | 2,0-3,0 | 350-550 | 32-37 | 14-18 |

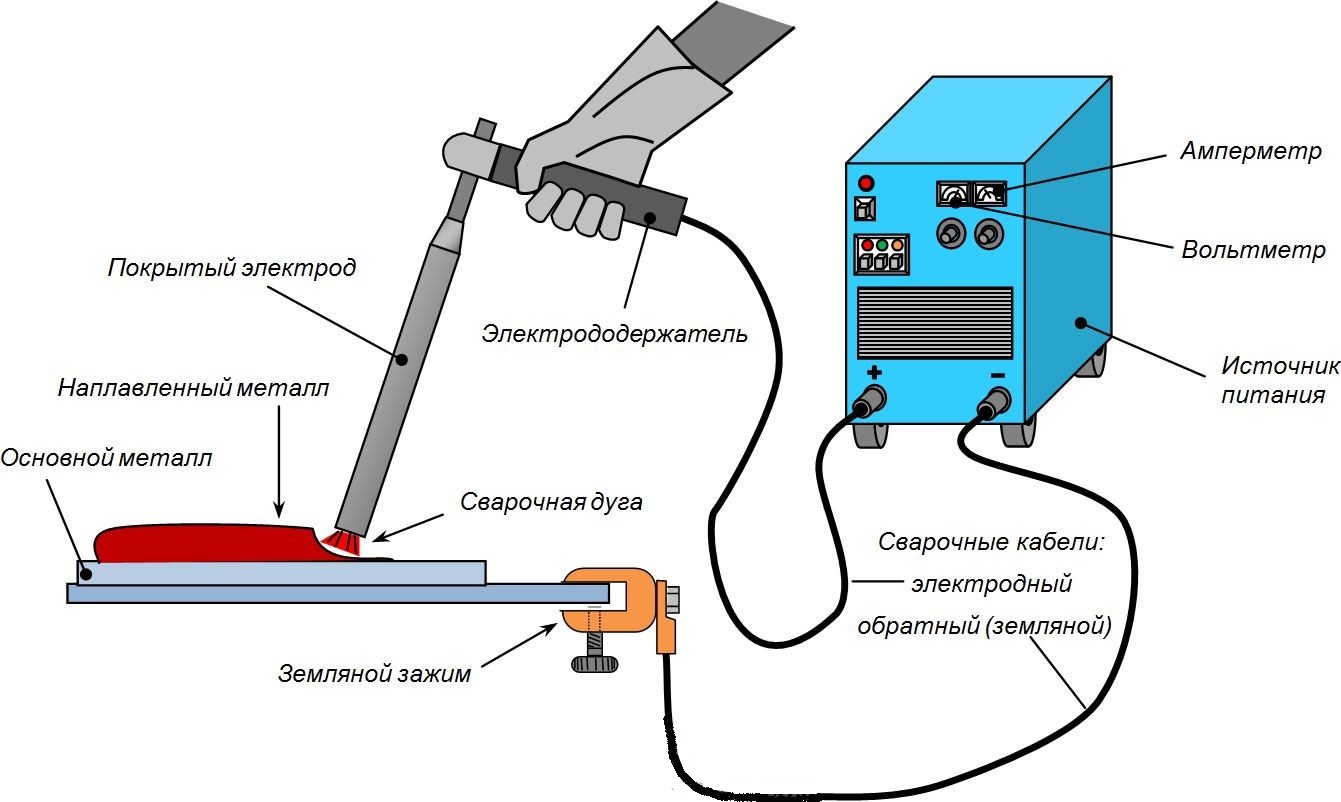

Ручная сварка изделий из меди

Схема ручной сварки.

Данный процесс выполняется на постоянном токе обратной полярности. Заготовки толщиной не более 4 мм можно сваривать без разделки кромок, до 1 см – с разделкой с одной стороны. При большей толщине специалисты рекомендуют использовать Х-образную разделку.

Для сварки бронзы и латуни используются электроды марок ММ3-2, ЦБ-1, МН-4 и др. Большую популярность имеют электроды с покрытием «Комсомолец-100». Теплопроводность шва при сварке покрытыми электродами значительно уменьшается. При использовании такой проволоки в шов проникает часть легирующих компонентов, что уменьшает его электропроводность в несколько раз.

Ручная дуговая сварка латуни используется довольно редко. Это обусловлено интенсивным испарением в процессе работ цинка. При сварке латуни заготовку предварительно подогревают. Сварку бронзы покрытыми электродами производят постоянным током обратной полярности как с подогревом, так и без него. При этом используются токи от 160 до 280 А.

Частые вопросы

Какой метод сварки лучше всего подходит для соединения медных деталей?

Для сварки меди с медью наиболее эффективным методом является TIG (Tungsten Inert Gas) сварка, так как она обеспечивает высокое качество сварного шва и минимальное воздействие на медные детали.

Какие особенности следует учитывать при подготовке медных поверхностей к сварке?

Перед сваркой медных деталей необходимо тщательно очистить их от окислов и загрязнений, используя специальные средства, чтобы обеспечить надежное соединение и качественный сварной шов.

Какие меры безопасности важно соблюдать при сварке меди?

При сварке меди необходимо обязательно использовать защитное средство для глаз и кожи, так как светящийся дугой сварочный процесс может привести к ожогам и повреждению зрения. Также следует обеспечить хорошую вентиляцию помещения, чтобы избежать вдыхания вредных паров и газов.

Полезные советы

СОВЕТ №1

Перед началом сварки меди убедитесь, что поверхность металла чистая и сухая. Используйте специальные средства для очистки меди от окиси и загрязнений.

СОВЕТ №2

Выбирайте правильный метод сварки для меди, такой как TIG (Tungsten Inert Gas) или MIG (Metal Inert Gas), в зависимости от толщины и типа меди, а также от требований к прочности сварного соединения.

СОВЕТ №3

Не забудьте использовать специальные защитные средства, такие как сварочный шлем, перчатки и защитные очки, чтобы избежать возможных травм и ожогов при сварке меди.

ли со статьей или есть что добавить?