На сегодняшний день разработано и успешно введено в эксплуатацию множество способов сварки: контактная, ручная дуговая, импульсная и даже лазерная сварка, а также ряд узкоспециализированных методик. Импульсная сварка является одним из наиболее эффективных и современных методов. Предполагает использование специального импульсного сварочного агрегата. Такая сварка была разработана в качестве более универсальной и производительной альтернативы дуговой сварки, имеющей множество недостатков.

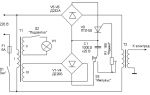

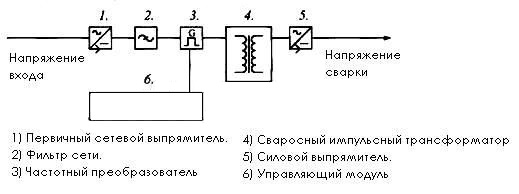

Электрическая схема бытового сварочного аппарата.

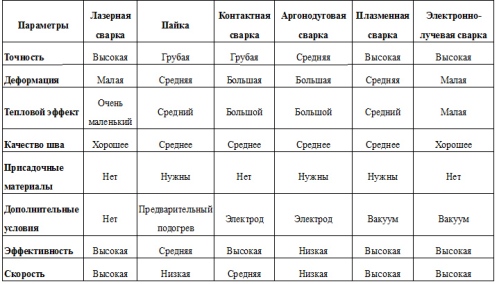

Основные параметры импульсной сварки

Рассматриваемая сварка своими руками позволяет получать высококачественные соединения преимущественно стальных изделий и деталей из цветных металлов. Метод основывается на выполнении кратковременной сварочной операции с применением запаса энергии в аккумуляторе либо приемнике. Данный приемник подключается к электросети и постоянно заряжается до определенного значения, не перегружая линии электропередач. При выполнении сварки приемник импульсом отдает накопленную энергию. Так что аккумулятор представляет собой своего рода сглаживающий фильтр, благодаря которому скорость и качество сварки существенно увеличивается. Импульсная сварка способствует существенному снижению количества разбрызгиваемого металла, стекающего с электродов.

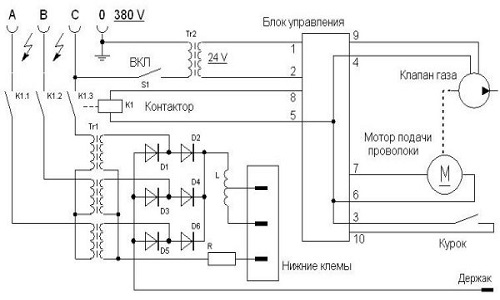

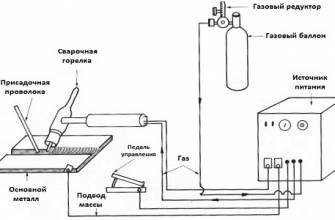

Электрическая схема синхронизации скорости подачи присадочной проволоки при импульсной сварке.

В случае если работа будет вестись с применением неплавящихся электродов, импульсная дуга будет контролировать формирование сварного соединения и обеспечивать максимально эффективное проплавление металла изделий. При работе же с плавящимся электродом за счет дуги будет контролироваться плавление и перенос электродного металла в шов с одновременным регулированием разбрызгивания сварочной капли.

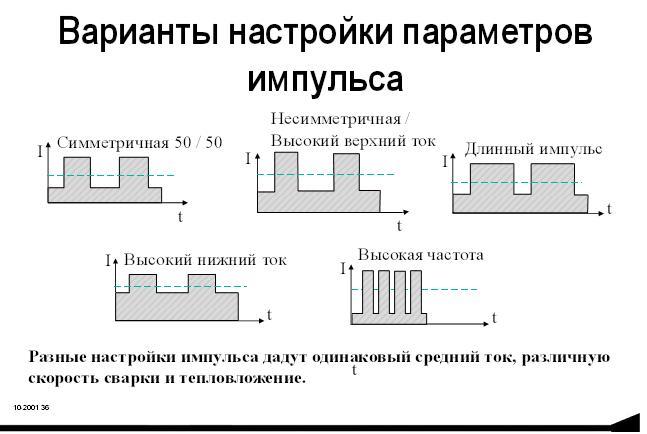

Современные импульсные аппараты для сварки позволяют получать сплошные швы за счет расплавления отдельных точек с дальнейшим покрытием. В перерывах между подачами импульса агрегат обеспечивает поддержку маломощной дуги. Сила тока такой дуги составляет максимум 15% от значения импульсного тока. Это нужно для поддержания дуги в устойчивом состоянии.

Важно, чтобы импульсная и дежурная дуга были выставлены в правильном соотношении. Благодаря этому будет обеспечено исключение кратеров в местах сварки, снижена зона требуемого перекрытия точек соединения и в целом увеличена скорость работы.

Мнение эксперта:

Импульсная сварка – это эффективный метод соединения металлических деталей, который может быть выполнен своими руками при наличии определенных навыков и знаний. Эксперты отмечают, что основные особенности этого процесса заключаются в использовании импульсного источника питания, который создает короткие импульсы тока для сварки. Для выполнения импульсной сварки своими руками необходимо ознакомиться с основными принципами работы оборудования, выбрать правильные параметры сварки и обеспечить безопасность при выполнении работ. Порядок выполнения включает подготовку поверхности, настройку оборудования, проведение сварочного процесса и контроль качества. При соблюдении всех рекомендаций и правил безопасности, импульсная сварка может быть успешно выполнена своими руками.

Понятие «жесткости режима» сварки

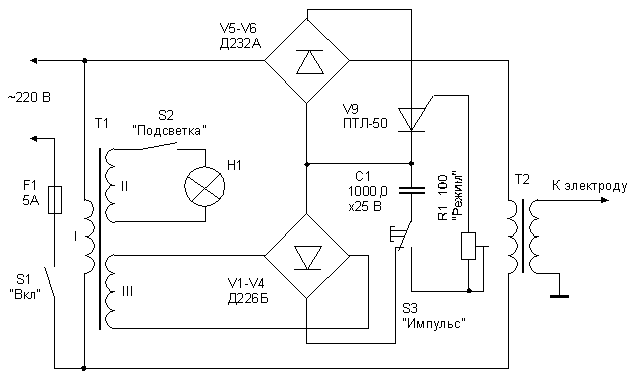

Электрическая схема сварочного трансформатора.

«Жесткость режима» – это одна из важнейших технологических характеристик импульсной сварки. Данный параметр показывает отношение продолжительности пауза к продолжительности импульса.

Под жесткостью режима следует понимать проплавляющую способность дуги в специальных импульсных сварочных аппаратах. Путем изменения основных параметров процесса сварки оператор может менять форму сварочной ванны и ее размеры, контролировать процесс кристаллизации металла, формировать сварочный шов, регулировать пределы деформации и т.д.

Именно из-за возможности изменения жесткости режима в специальном сварочном оборудовании, проплавляющие свойства импульсной сварочной дуги являются самыми эффективными при необходимости соединения изделий из листового металла толщиной от 3 мм и меньше.

Принципиальная схема импульсного сварочного аппарата для точечной сварки.

Импульсная сварка отлично зарекомендовала себя как метод создания швов различных пространственных положений. Благодаря этим и другим характеристикам импульсные методики являются приоритетными при выполнении горизонтальных и вертикальных швов, потолочных швов, совмещении стыков на разного рода трубах и т.д.

В качестве источников питания в импульсной сварке преимущественно применяются преобразователи постоянного тока. Дополнительно в импульсных агрегатах применяются источники серии ТИР и ВСВУ.

Ранее отмечалось, что аккумулятор-приемник способствует обеспечению равномерной нагрузки на фазы и при этом не создает слишком большую нагрузку на сеть. Такой аккумулятор подает в зону сварного соединения короткие и мощные импульсы. В остальном же процесс сварки выполняется практически так же, как и любая другая технология, знакомая всем сварщикам.

Интересные факты

- Импульсная сварка позволяет сваривать тонкие листы металла, не прожигая их. Это достигается за счет использования коротких импульсов тока высокой мощности.

- Импульсная сварка может использоваться для сварки различных металлов, включая сталь, алюминий, медь и титан.

- Импульсная сварка является относительно простым процессом, который может быть освоен даже начинающими сварщиками. Для этого не требуется специального оборудования или материалов.

Разновидности импульсной сварки

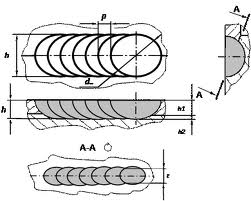

Схема сварного шва, выполненного импульсной лазерной сваркой.

Существует несколько разновидностей импульсной сварки. Каждая из них имеет свои особенности и предназначение. В целом выделяют:

- Конденсаторную импульсную сварку.

- Инерционную импульсную сварку.

- Электромагнитную импульсную сварку.

- Аккумуляторную импульсную сварку.

Аппараты для конденсаторной импульсной сварки характеризуются большим разбросом по диапазону тока. В продаже доступны агрегаты, поддерживающую работу с токами малой мощности. Существуют и максимально мощные агрегаты, способные выдавать ток силой в 100 000 А и даже больше. Главная особенность конденсаторной импульсной сварки состоит в том, что сварочный агрегат позволяет достигать точного дозирования энергии, затрачиваемой на создание сварочного импульса.

Конденсаторная импульсная сварка выполняется в очень жестком режиме. Детали нагреваются путем подачи единоразового мощного энергетического выплеска. Лучше всего данная разновидность импульсной сварки подходит для соединения изделий из алюминия и нержавеющих сталей.

Варианты настройки параметров импульса.

Главной особенностью аккумуляторной сварки является то, что в конструкции используемых сварочных агрегатов присутствуют специфические щелочные аккумуляторы. Они имеют особую высокопрочную конструкцию и нормально переносят частые короткие замыкания. Такие аккумуляторы характеризуются низким внутренним сопротивлением. При коротком замыкании устройства дают ток, в сотни раз превышающий токи стандартной разрядки.

Магнитно-импульсное сварочное оборудование применяется для преобразования электрической энергии в механическую за счет наведения магнитного поля. Части свариваемых изделий скрепляются под воздействием магнитных сил. В такого рода сварочном оборудовании детали соединяются путем соударения в месте контакта.Появляется высокое давление, и благодаря этому создается сварное соединение.

Принцип действия инверторных импульсных агрегатов основывается на использовании массивного маховика. Он посажен на один вал с ротором генератора. Для разгона используется электродвигатель. Маховик накапливает кинетическую энергию вращения, после чего при выполнении непосредственно сварки частота его оборотов существенно снижается. Благодаря этому происходит отдача накопленной энергии в виде импульса сварочного тока.

Опыт других людей

Импульсная сварка – это эффективный способ соединения металлических деталей, который можно освоить своими руками. Люди, занимающиеся сваркой, отмечают, что для успешного выполнения импульсной сварки необходимо ознакомиться с особенностями процесса и следовать определенному порядку действий. Они советуют уделить особое внимание выбору оборудования, подготовке поверхностей и правильной установке параметров сварочного аппарата. Кроме того, важно соблюдать меры безопасности и использовать специализированный защитный костюм. Практика и постоянное совершенствование навыков помогут добиться высокого качества сварочных соединений.

Основные этапы процесса импульсной сварки

Сравнение различных видов сварки.

В основе рассматриваемой технологии лежит импульсный перенос металла. Использование данной методики позволяет достигать максимально высоких параметров сварки. Метод сочетает в себе лучшие параметры прочих существующих методов переноса и практически полностью лишен недостатков других методов. При использовании импульсной сварки отсутствуют брызги и не образуется несплавлений.

Импульсные аппараты позволяют варить в любых пространственных положениях. Обеспечивается максимально рациональный и эффективный расход проволоки. Метод характеризуется сравнительно низким тепловложением и позволяет варить изделия из множества различных металлов.

Именно за счет уменьшения тепловложения достигается максимально высокое качество соединения тонких материалов без риска коробления и прожогов.

Сварка может выполняться с более медленной подачей проволоки.

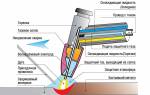

Принцип работы сварочного инвертора.

При соединении изделий по импульсной технологии осуществляется бесконтактный перенос металла электрода в сварочную ванну. Таким образом, непосредственный контакт электрода с ванной полностью исключается. Это становится возможным благодаря наличию функции высокоскоростного управления сварочным током.

Чтобы был понятен порядок проведения работы, нужно рассмотреть основные этапы выполняемого процесса. Все начинается с «горячей» фазы, во время которой происходит образование одной капли металла на конце сварочного электрода. После этого происходит повышение силы тока до того значения, которого будет достаточно для сброса данной капли в ванну благодаря эффекту обжатия.

После сброса капли «горячая» фаза сменяется на «холодную». При импульсном процессе сварки происходит снижение тока до базового при отсутствии необходимости в мощности сварочной дуги. Таким образом, импульсный процесс не только очень эффективный, но и сравнительно холодный. При варке на низких токах проволока нагревается, а дуга поддерживается, но количества энергии не хватает для переноса металла. Продолжительность базового тока ограничивают так, чтобы не допустить начала переноса металла электрода большими каплями.

При сбросе капли металла ток поднимается до максимального значения, после чего уменьшается до базового уровня, благодаря чему общее тепловложение снижается. Перенос контролируется путем задания амплитуды и продолжительности пиковой характеристики сварочного тока.

Импульсная сварка в защитной газовой среде является одной из самых эффективных технологий. Она подходит для соединения металлов самых разных типов и толщины. Современные импульсные агрегаты очень удобны в работе. Задача сварщика сводится к установке переключателя в соответствии с обрабатываемым материалом. За счет органов управления источника можно осуществлять тонкую подстройку процесса. Применяемое программное обеспечение способствует максимальной оптимизации эпюры сварочного тока и избавляет сварщика от необходимости полной самостоятельной настройки.

Среди основных преимуществ метода можно выделить:

- Высочайшее качество сварных соединений.

- Эффективный контроль дуги.

- Низкие затраты на обработку.

Таким образом, несмотря на довольно высокую стоимость импульсного оборудования, такая сварка является очень популярной и часто применяется в качестве альтернативы классическим методам сварки металлов в защитной газовой среде. Чаще всего методика применяется для соединения изделий из высококачественных сталей и алюминия.

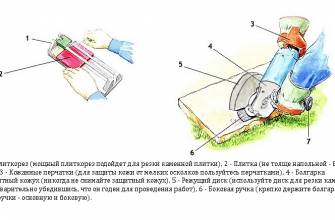

Работа выполняется с использованием минимального набора инструментов:

- Аппарата для импульсной сварки.

- Проволоки и электродов.

- Защитной экипировки сварщика.

Ограничение мощности при импульсной сварке

Схема импульсного блока питания.

Импульсная сварка без брызг имеет множество преимуществ, но и она не лишена недостатков. Главным из них является наличие ограничения производительности расплавления металла. Следом уменьшается и рабочая скорость. Ввиду того что проволока плавится с перерывами, то есть покапельно, производительность расплавления при работе в традиционном режиме импульсно-дуговой сварки имеет верхнюю границу. После того как максимальный предел для проволоки конкретного диаметра будет преодолен, промежутка между импульсами станет недостаточно для распознавания нерегулируемого либо регулируемого отрыва капли.

Отмечается ослабевание процесса, но в полностью дуговой он не переходит. Сварщики называют это «достижением предела проволокой». В зависимости от особенностей предстоящей задачи пользователю необходимо решить, рационально ли использовать сварку с минимальными брызгами с учетом скорости выполнения работы. Именно по этой причине многие предприятия до сих пор работают с классической сваркой в защитной газовой среде, в особенности при соединении углеродистых сталей.

Таким образом, импульсная сварка является одним из наиболее эффективных и перспективных методов. При желании она осваивается и прекрасно выполняется своими руками, ничего сложного в таком процессе нет.

Частые вопросы

Какие основные особенности импульсной сварки?

Импульсная сварка отличается от обычной тем, что при этом методе сварки электрический ток подается порциями, что позволяет уменьшить тепловое воздействие на материал и избежать его перегрева.

Какой порядок выполнения импульсной сварки своими руками?

Для выполнения импульсной сварки своими руками необходимо подготовить сварочный аппарат, выбрать правильные параметры сварки (ток, напряжение, время импульсов), зафиксировать детали и провести сварочные работы.

Полезные советы

СОВЕТ №1

Перед началом работы убедитесь, что вы ознакомились с инструкцией по безопасному выполнению импульсной сварки. Не забывайте использовать защитное снаряжение, такое как защитные очки, перчатки и специальная одежда.

СОВЕТ №2

Выбирайте правильный тип электрода и сварочного аппарата в соответствии с материалом, который вы собираетесь сваривать. Это поможет добиться качественного результата и избежать повреждения оборудования.

СОВЕТ №3

При подготовке поверхности для сварки убедитесь, что она чистая и сухая. Удалите все загрязнения, окислы и жировые пятна, чтобы обеспечить надежное соединение металлических деталей.

ли со статьей или есть что добавить?